Types de dépoussiéreur

Le dépoussiéreur est un équipement de dépoussiérage qui sépare la poussière des gaz de combustion. Les performances du dépoussiéreur sont exprimées par la quantité de gaz qui peut être traitée, la perte de résistance lorsque le gaz passe à travers le dépoussiéreur et l'efficacité de dépoussiérage. Dans le même temps, le prix du dépoussiéreur, les coûts d'exploitation et de maintenance, la durée de vie et la difficulté d'exploitation et de gestion sont également des facteurs importants pour prendre en compte ses performances.

Les dépoussiéreurs sont répartis dans les catégories suivantes selon leur principe d'action :

- Dépoussiéreur de type filtre, y compris filtre à manches et dépoussiéreur à couche de particules, etc.

- Précipitateurs électrostatiques.

- Dépoussiéreur magnétique.

Les dépoussiéreurs sont divisés en :

- Dépoussiéreur sec ;

- Dépoussiéreur semi-sec ;

- Dépoussiéreur humide.

Le principe de fonctionnement du dépoussiéreur :

Une fois que le gaz contenant de la poussière est entré par l'entrée d'air supérieure de la trémie à cendres, sous l'action du déflecteur de vent, le flux d'air s'écoule vers le haut, le débit est réduit et certaines grosses particules de poussière sont séparées et tombent dans les cendres trémie en raison de la force d'inertie. Le gaz contenant de la poussière pénètre dans la boîte du milieu et est filtré et purifié par le sac filtrant, et la poussière est piégée sur la surface extérieure du sac filtrant. Le gaz purifié pénètre dans la boîte supérieure par l'embouchure du sac filtrant et est évacué par la sortie d'air. Les plus couramment utilisés dans l'industrie moderne sont : le dépoussiéreur à sac électrique et le dépoussiéreur à sac.

Le dépoussiéreur composé à sac électrique est installé dans un boîtier, avec un champ électrique court installé à l'avant et un champ de sac filtrant installé à l'arrière. La fumée et la poussière sont introduites par l'extrémité gauche et traversent d'abord la zone de champ électrique. Les particules de poussière dans la zone du champ électrique sont chargées à 80%-90%. La poussière est collectée (utilisez les avantages du dépoussiérage électrique pour réduire la charge sur le champ du sac filtrant). Les gaz de combustion traversant le champ électrique pénètrent dans la zone du sac filtrant pour une filtration secondaire et pénètrent dans la cavité interne du sac filtrant par la surface extérieure du sac filtrant. La poussière est piégée sur la surface extérieure du sac filtrant et le gaz pur est évacué de la cavité intérieure dans le conduit de fumée. Échappement du conduit de fumée.

Le dépoussiéreur composé à sac électrique combine les avantages du dépoussiéreur électrique et du dépoussiéreur à sac pur, et constitue une nouvelle génération de technologie de dépoussiérage.

Précautions d'emploi du dépoussiéreur :

Pendant l'utilisation, évitez que le gaz ne refroidisse en dessous de la température du point de rosée dans la chambre à manches, en particulier lors de l'utilisation du filtre à manches sous pression négative. Étant donné que la coque a souvent des fuites d'air, la température de l'air dans la pièce du sac est inférieure à la température du point de rosée et le sac filtrant sera humide. En conséquence, la poussière n'est pas attachée de manière lâche au sac filtrant, mais collante au sac filtrant, ce qui donne une pâte. Le sac ne peut pas éliminer la poussière et les trous du sac filtrant sont obstrués, ce qui entraîne un échec du nettoyage, et la chute de pression du dépoussiéreur est trop importante et le fonctionnement du dépoussiéreur ne peut pas être poursuivi.

Raisons de la production de plus en plus faible des broyeurs à boulets

1. Le "broyage saturé" est la principale raison qui affecte le rendement des broyeurs à boulets

Lorsque le rendement du broyeur à boulets est de plus en plus bas, la première chose à considérer est de savoir s'il y a un phénomène de "broyage saturé". Les causes du "broyage saturé" sont : trop d'alimentation ; la dureté et la taille des particules du matériau de broyage deviennent plus grandes ; Le matériau a trop d'humidité; le classement des billes d'acier est déraisonnable ; le panneau du compartiment ou la grille est bloqué par des débris. La solution au problème du « broyage complet » : réduire la quantité d'aliments ; lorsque la taille ou la dureté du matériau de broyage change, effectuez les ajustements correspondants dans le temps ; ajuster la teneur en eau du matériau de broyage ; configurer raisonnablement les billes d'acier grandes, moyennes et petites Than ; nettoyer le blocage du panneau du compartiment ou de la couture de la grille ; augmenter la ventilation du cylindre du broyeur à boulets.

2. Le temps de travail du broyeur à boulets est trop long

La longueur du temps de broyage affecte directement la composition et la pureté du produit, et l'impact du temps de broyage sur la taille des particules est également évident. Au stade initial, avec l'allongement du temps, la taille des particules diminue plus rapidement, mais après le broyage à billes pendant une certaine période de temps, même si le temps de broyage à billes continue d'être prolongé, la valeur de la taille des particules du produit ne diminue pas trop. Différents matériaux ont des temps de broyage à billes optimaux différents. En revanche, plus le temps de broyage est long, plus la pollution occasionnée est importante, ce qui affecte la pureté du produit.

3. Défaut d'ajouter des billes d'acier à temps

L'effet de broyage du broyeur à boulets et la sortie sont limités par les billes d'acier du broyeur à boulets. Avec le broyage et l'impact des billes d'acier dans le cylindre, les billes d'acier s'usent. Par conséquent, les billes d'acier doivent être ajoutées à temps pour assurer la sortie de la consistance du broyeur à boulets.

4. La température dans le cylindre augmente

La température du broyeur à boulets augmente pendant le fonctionnement, la contrainte effective du broyeur à boulets pour former des nanomatériaux est réduite et la taille des grains de cristal augmente, ce qui affecte considérablement les propriétés mécaniques de la poudre transformée en matériaux en vrac. De plus, que le produit final du broyage à boulets soit une solution solide, un composé intermétallique, un nanocristal ou une phase amorphe, la diffusion est impliquée et la diffusion est affectée par la température de broyage. La température est donc également un facteur important affectant le rendement du broyeur à boulets.

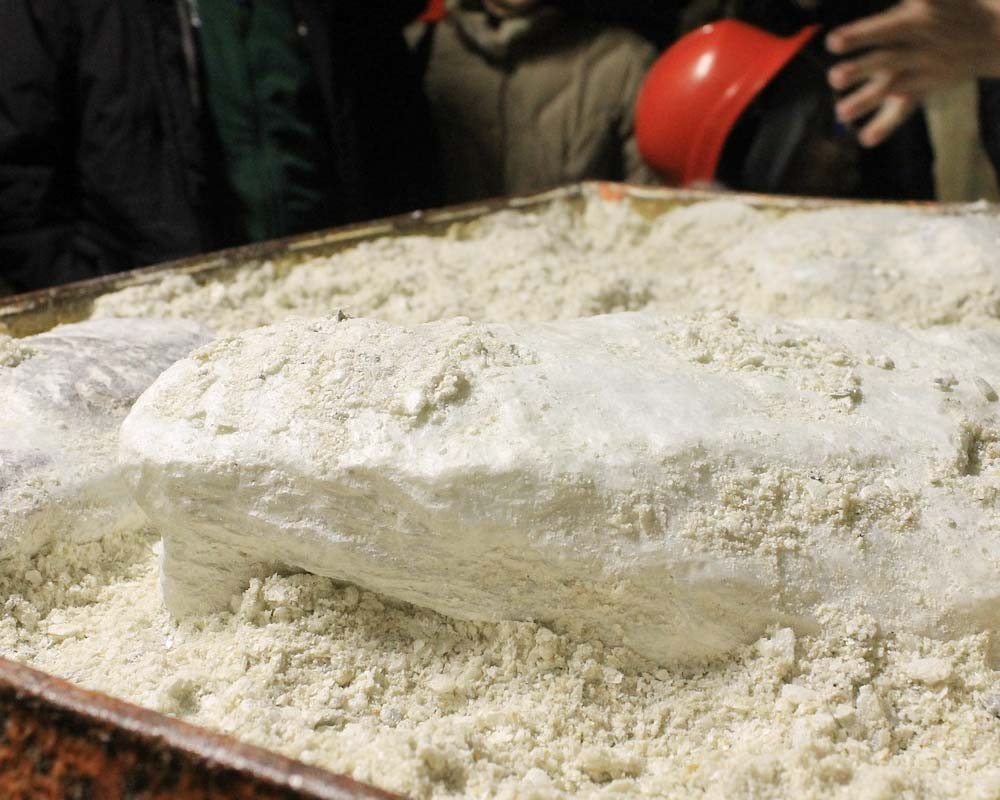

5. La teneur en humidité du matériau est trop élevée

En raison de la forte teneur en humidité du matériau, l'uniformité de l'alimentation est affectée et le temps d'alimentation est prolongé. Deuxièmement, parce que le matériau humide est trop alimenté, cela peut provoquer le phénomène de boule de pâte et de revêtement de pâte dans le broyeur, et même un "broyage complet" sera obligé d'arrêter le processus de broyage. D'une manière générale, pour chaque augmentation de 1 % de l'humidité globale du matériau entrant dans le broyeur, la sortie du broyeur à boulets diminuera de 8 à 10 % ; lorsque l'humidité est supérieure à 5%, le broyeur à boulets ne peut pratiquement pas effectuer d'opérations de broyage.

6. Rapport d'addition de l'aide au broyage

Les adjuvants de broyage peuvent être ajoutés dans le processus de production de ciment, mais la quantité ajoutée ne doit pas dépasser 1 %. Ajouter plus que cette norme est déraisonnable. De plus, la plupart des auxiliaires de broyage sont des substances à forte activité de surface, qui ne conviennent pas à tous les matériaux. Ils doivent être ajoutés raisonnablement en fonction de la nature des matériaux.

En résumé, si le rendement de votre broyeur à boulets diminue de plus en plus, vérifiez d'abord si le phénomène de "broyage complet" se produit. Sinon, effectuez des enquêtes basées sur d'autres raisons pour trouver le nœud du problème, et vous pourrez alors résoudre fondamentalement le problème du faible rendement. Le problème a amené le broyeur à boulets à reprendre la production dès que possible, apportant de plus grands avantages économiques.

La finesse et la pureté du broyeur à jet sont les principaux "points forts" de la performance

Le broyeur à jet a diverses propriétés telles que le type de vannage, pas de tamis, pas de filet, une taille de particule uniforme, etc., et le processus de production est continu. Cette machine a atteint le niveau avancé international et est largement utilisée dans le broyage de matériaux dans les industries pharmaceutique, chimique, alimentaire et autres. Il convient au broyage de divers minéraux non métalliques, ciment, matériaux de construction et autres matériaux cassants. Il peut également être utilisé pour certains matériaux difficiles à obtenir une finesse de broyage. Le broyeur à jet adopte un gaz comprimé purifié et sec, qui est projeté dans la chambre de broyage à grande vitesse via une buse supersonique spéciale. Le flux d'air transporte le matériau à grande vitesse, provoquant une forte collision, un frottement et un cisaillement entre le matériau et le matériau pour atteindre l'objectif de broyage. Le matériau broyé monte dans la chambre de classification, le matériau qui répond aux exigences de taille des particules passe à travers le classificateur à turbine forcée, et les particules qui ne répondent pas aux exigences de taille des particules retournent dans la chambre de broyage pour continuer le broyage.

L'ensemble du processus de production est entièrement clos et fonctionne en continu, sans pollution par la poussière et l'air est purifié après dépoussiérage et filtration. Le principe de broyage du broyeur à jet détermine les caractéristiques typiques de la machine telles qu'une large gamme d'applications, une granulométrie fine et une pureté élevée du produit. Il peut être associé à un gaz inerte pour former un nouveau type de ligne de production de broyage de protection en circuit fermé de gaz inerte, qui est largement utilisé dans le traitement de broyage des matériaux inflammables, explosifs, faciles à oxyder, etc.

La raison pour laquelle le broyeur à jet est préféré par la majorité des utilisateurs est principalement parce qu'il présente de nombreux "points forts", l'un est la "finesse", comme son nom l'indique, c'est la finesse de broyage du broyeur à jet, et les exigences d'application de diverses industries sont différent, comment atteindre la finesse établie est la principale considération lors de la conception et de la fabrication. Divers matériaux nécessitent une finesse de broyage différente, en fonction de l'industrie applicable et des exigences de broyage des matériaux. La seconde est la "pureté", qui ne nécessite aucune pollution pendant le processus de broyage et la composition d'origine doit être conservée. De nombreux matériaux auront des effets chimiques pendant le broyage en raison de la température, de l'humidité et d'autres raisons, en particulier dans l'industrie pharmaceutique du broyage de la phytothérapie chinoise, cela est encore plus important. Par conséquent, la température, l'humidité et d'autres conditions du matériau doivent être prises en compte dans la conception. Le flux d'air du broyeur à jets doit avoir une vitesse élevée afin de générer beaucoup d'énergie. Par conséquent, l'augmentation de la vitesse de l'air de la buse est bénéfique pour améliorer l'effet de broyage du matériau et l'efficacité de broyage. Cependant, si la poursuite de la grande vitesse est trop élevée, la consommation d'énergie doit être augmentée.

Facteurs affectant les performances du dépoussiéreur cyclone

De nombreux facteurs affectent les performances du dépoussiéreur cyclone. D'une manière générale, l'un est le facteur de structure et l'autre est le facteur de condition de fonctionnement.

Les facteurs structurels sont généralement divisés en quatre aspects :

1. Entrée et sommet

1) La forme d'admission est généralement divisée en deux types, l'admission directe et l'admission vortex.

2) Le dessus du dépoussiéreur est généralement plat, mais il existe également des types surélevés et en spirale.

2. Tuyau d'échappement

Le tuyau d'échappement du dépoussiéreur cyclone ordinaire est principalement cylindrique et concentrique avec le corps du dépoussiéreur. Plus la profondeur d'insertion du tuyau d'échappement est courte, plus la perte de charge est faible.

3. La longueur et le diamètre du dépoussiéreur

Généralement, lorsque le rapport longueur/diamètre est supérieur à 2, on parle de dépoussiéreur cyclone à haute efficacité ; lorsqu'il est inférieur à 2, il s'agit d'un dépoussiéreur à cyclone de type bas. Le premier est plus efficace car la poussière y reste longtemps.

4. Rugosité de la paroi intérieure

Plus la paroi interne du dépoussiéreur à cyclone est rugueuse, plus il est facile de provoquer un vortex, ce qui augmentera la résistance aux fluides et réduira l'efficacité de la collecte de la poussière. Par conséquent, lors de la fabrication, une attention particulière doit être portée au cordon de soudure lisse et les têtes cylindriques et coniques doivent s'efforcer d'être lisses.

Facteurs liés aux conditions d'exploitation

Les conditions de fonctionnement du dépoussiéreur incluent des facteurs tels que le débit de gaz, la température, la taille des particules de poussière et la densité.

1. Performances gazeuses

1) Débit de gaz : L'efficacité et la résistance du dépoussiéreur à cyclone sont liées au débit du gaz dans le dépoussiéreur.

2) Température du gaz : La température du gaz affecte directement le coefficient de viscosité du gaz. Le coefficient de viscosité augmente avec l'augmentation de la température, tandis que l'efficacité de dépoussiérage diminue avec l'augmentation de la température.

2. Propriétés de la poussière

1) Taille des particules de poussière

L'efficacité du dépoussiéreur cyclone est très sensible à la granulométrie de la poussière. En règle générale, l'efficacité des particules inférieures à 5 µm est faible, tandis que l'efficacité de dépoussiérage des particules supérieures à 20 µm est supérieure à 90 %.

2) Densité de dépoussiérage

Plus la densité de poussière est élevée, plus l'efficacité est élevée ; lorsque la densité atteint une certaine valeur, plus les particules sont petites, plus l'influence de la densité est grande. Cependant, l'impact sur la plage de collecte de poussière réelle du dépoussiéreur est relativement faible.

3) Concentration de poussière

La concentration de poussière a un impact sur l'efficacité et la résistance du dépoussiéreur. L'effet de la concentration de poussière sur les performances du dépoussiéreur est que lorsque la concentration de poussière est élevée, la perte de friction entre les particules de poussière augmente, la vitesse de rotation du flux d'air diminue et la chute centrifuge se produit, ce qui réduit la résistance et l'efficacité ; mais d'autre part, d'autre part, l'augmentation de la concentration provoquera l'agglomération de poussière, ce qui augmentera l'efficacité de dépoussiérage.

Par conséquent, seule une compréhension suffisante des facteurs qui affectent les performances du dépoussiéreur à cyclone peut mieux éviter les pertes de performances et améliorer l'efficacité de dépoussiérage du dépoussiéreur à cyclone.

Que faire si l'efficacité du travail du broyeur à boulets est faible

Le broyeur à boulets est une sorte d'équipement d'enrichissement. Sa fonction principale et sa fonction sont de broyer et de traiter divers minéraux. Cependant, l'efficacité du travail dans le processus de production est très faible. Comment résoudre de tels problèmes ?

1. La configuration de l'équipement est faible

Il existe une relation étroite entre le niveau de configuration de l'équipement et la capacité de production, et plus la capacité de production est élevée, plus son efficacité de travail sera élevée. À ce stade, la sortie peut également répondre à la norme de l'utilisateur. Sinon, l'efficacité du travail sera faible. Par conséquent, les utilisateurs doivent choisir un équipement avec une configuration élevée lors de l'achat d'équipement, de sorte que le problème de la faible efficacité du travail puisse être facilement résolu.

2. Mauvaise performance d'exploitation

Si l'équipement est sujet à des problèmes pendant le fonctionnement, cela affectera inévitablement la production et les performances de l'équipement sont directement liées au moteur. Seul un bon moteur peut assurer la stabilité de l'équipement, et dans le processus de production réel. Fiabilité plus élevée, ce mouvement fournit une base matérielle pour améliorer l'efficacité de l'équipement.

3. Le problème du taux d'échec

La capacité de production des équipements à taux de défaillance élevé est nécessairement faible. La défaillance de l'équipement est causée par des raisons techniques. D'une manière générale, les équipements à contenu technologique élevé auront un contenu technologique plus élevé. Au contraire, les équipements à faible technologie ne suffisent pas à répondre à la production normale des utilisateurs. C'est aussi l'une des principales raisons de son efficacité au travail. Lors de l'achat d'équipement, vous devez choisir avec soin.

4. Opération utilisateur

En cours d'utilisation, un mauvais fonctionnement entraînera également une forte baisse de la capacité de production de l'équipement. Par conséquent, il est tout à fait nécessaire d'améliorer efficacement la compétence opérationnelle de l'utilisateur. Par conséquent, divers fabricants ont augmenté le niveau de formation de leurs employés. Dans ce processus, l'équipement La capacité de production a été considérablement améliorée et la sortie répond également aux normes de production réelles des utilisateurs.

5. Facteurs environnementaux externes

Les changements dans l'environnement externe entraîneront également une baisse de l'efficacité de fonctionnement de l'équipement, car la température ambiante aura un impact important sur la production, une température trop élevée ou trop basse n'est pas propice à la production et au fonctionnement, il est donc nécessaire d'installer une température contrôleur sur l'équipement et le démarrer officiellement Dans le passé, une détection efficace de la température était nécessaire pour fournir les préparations nécessaires à l'amélioration de l'efficacité de la production de l'équipement.

L'application et l'état du marché du talc

La formule moléculaire du talc est Mg3Si4O10(OH)2, et le nom chimique est le métasilicate de magnésium hydraté, système monoclinique. La composition théorique du talc pur est de 63,47 % de SiO2, MgO 31,68 %, H2O 4,75 %.

Les propriétés du talc : le talc pur est blanc ou légèrement jaunâtre, rose et vert clair ; blocs généralement denses, foliacés, fibreux ou radiaux ; vitreux, translucide; dureté 1,0, densité 2,58~ 2,83, point de fusion 800°C. Parce que le talc est de couleur blanche, doux, inodore, insipide, stable dans les propriétés chimiques, il présente une stabilité élevée, une faible conductivité, des particules fines et présente les avantages d'une structure en flocons et d'une grande surface spécifique.

Types de dépôts de talc

Selon l'origine géologique, il est principalement divisé en type métamorphique hydrothermal carbonaté, type métamorphique de contact, type métamorphique dynamique sédimentaire et type métamorphique hydrothermal ultra-basique.

Selon le type de roche mère formatrice de minerai, elle peut être divisée en quatre types : carbonate de magnésie, serpentinite, roche siliceuse/roche alumineuse et roche sédimentaire de magnésie.

Selon le type de minerai, il peut être divisé en quatre types : le talc en morceaux, le talc floconneux, le talc trémolite et le talc mixte.

Les réserves potentielles de talc dans le monde sont de plus de 2 milliards de tonnes et les réserves prouvées sont d'environ 800 millions de tonnes. Les gisements mondiaux de talc (y compris la pyrophyllite) sont répartis dans plus de 40 pays et régions, principalement aux États-Unis, au Brésil, en Chine, en Inde, en France, en Finlande et en Russie.

La principale application du talc

- fabrication du papier

La poudre de talc a une structure en couches spéciale avec une douceur, une hydrophobie, une forte adsorption et d'autres caractéristiques. L'ajout de poudre de talc dans l'industrie du papier peut aider à augmenter la rétention de la charge et à améliorer la transparence, la douceur et l'imprimabilité du papier, et rendre le papier a une absorption d'encre élevée. Il est lipophile et peut absorber des substances organiques pour garder le système d'eau blanche et de boue propre. En tant que charge, il a également pour effet d'éliminer les barrières de résine.

- Plastique

Le talc est une charge importante pour les plastiques. Il peut améliorer la résistance chimique, la résistance à la chaleur, la résistance aux chocs, la stabilité dimensionnelle, la fermeté, la dureté, la conductivité thermique, la résistance à la traction, la résistance au fluage et l'isolation électrique des plastiques. . En même temps, c'est également un agent de renforcement pour de nombreux thermoplastiques, qui peut contrôler la rhéologie de la masse fondue, réduire le fluage des produits moulés, augmenter le cycle de moulage et améliorer la température de déflexion thermique et la stabilité dimensionnelle. Lorsque le talc en paillettes était utilisé à cette époque, il avait un bon effet lubrifiant sur les pièces de la presse à mouler.

- Céramique

La raison pour laquelle les céramiques présentent des couleurs différentes est que de la poudre de talc y est ajoutée. Différentes proportions et différents rapports de composition peuvent faire en sorte que les céramiques présentent des couleurs différentes. En même temps, il peut donner aux céramiques une densité uniforme, une surface lisse et un bon brillant après calcination.

- enrobage

La poudre de talc a une bonne suspension et dispersibilité, et une faible corrosivité. Par conséquent, dans les revêtements, la poudre de talc peut être utilisée comme charge et comme fonction de squelette, ce qui réduit les coûts de fabrication et peut en même temps augmenter la résistance au cisaillement du produit, la résistance à la pression et la résistance à la traction réduit sa résistance à la déformation, son allongement et son coefficient de dilatation thermique.

- Cosmétique

Le talc est une charge de haute qualité dans l'industrie cosmétique. En raison de sa teneur élevée en silicium, il a pour effet de bloquer les rayons infrarouges, améliorant la protection solaire et les propriétés anti-infrarouges des cosmétiques. De plus, comme la poudre de talc a les propriétés de lubrification, de douceur et d'hydrophilie, diverses poudres émollientes, poudres de beauté, poudres de talc, etc. sont couramment utilisées.

- Câble

Dans l'industrie du fil, la poudre de talc spéciale est principalement divisée en deux types : la poudre de talc remplie de câble et gainée de caoutchouc et la poudre de talc spéciale pour les fils isolés gainés. Lubrification et isolation.

- Toiture, matériau imperméable

Le talc peut être utilisé non seulement comme matériau de remplissage pour les matériaux de toiture, mais également comme matériau de surface pour les matériaux de toiture. Lorsqu'il est utilisé comme charge, le talc agit comme un stabilisant dans le composant d'asphalte fondu, ce qui peut augmenter la stabilité du matériau de toiture et la capacité de résister aux intempéries. Lorsque du talc est pulvérisé sur la surface des bardeaux d'asphalte ou des matériaux de toiture roulés, il peut empêcher les matériaux de coller pendant la production et le stockage.

- Textile

La poudre de talc superfine est souvent utilisée comme agent de remplissage et de blanchiment dans certains textiles, tels que les bâches, les chiffons ignifuges, les sacs de farine de blé, le nylon de corde, etc., ce qui peut améliorer la compacité des plantes et améliorer la résistance à la chaleur et aux acides et alcalis résistance Performance.

- Médecine et alimentation

La poudre de talc est souvent utilisée en médecine et dans l'alimentation en raison de sa bonne solubilité non toxique, insipide, de sa blancheur élevée, de sa douceur et de son goût doux. Par exemple, il peut être utilisé sous forme de comprimés pharmaceutiques, d'enrobages de sucre, d'ordonnances de médecine chinoise, de poudre de chaleur épineuse et d'additifs alimentaires. , Agent de démoulage, etc.

- autres applications

Traitement des eaux usées huileuses pour réduire les risques de pollution de l'eau. Il peut également être utilisé dans la fusion des métaux, la modification des matériaux de construction, les absorbants de pesticides, la fabrication de panneaux de latex moussants et la fabrication de cires pour sols, d'agents de blanchiment, de composés anti-corrosion et de lubrifiants, de charges d'assemblage, etc.

Le statut du marché du talc

La production annuelle de talc dans le monde ces dernières années est d'environ 6 millions de tonnes. De 2016 à 2018, le volume du commerce international était de 2,87 millions de tonnes, 3 millions de tonnes et 2,98 millions de tonnes, représentant environ 50% de la production totale.

Du point de vue du marché d'exportation, la Chine est le plus grand exportateur mondial de talc. Cependant, ces dernières années, en raison de l'impact de la protection de l'environnement et de la hausse des coûts de main-d'œuvre, le prix à l'exportation du talc a augmenté d'année en année. Les Pays-Bas, l'Allemagne, les États-Unis, le Japon et la Corée du Sud sont les plus gros importateurs. Les États-Unis, la Chine, l'Autriche et l'Italie sont des pays importateurs ainsi que des pays producteurs et exportateurs.

Profil de consommation de talc

Au cours des dernières décennies, la formulation des carreaux et des appareils sanitaires et la technologie de la combustion des carreaux ont changé, réduisant la quantité de talc requise pour la fabrication de produits céramiques. Dans le domaine des revêtements, l'industrie a déplacé son attention des revêtements à base d'huile vers les revêtements à base d'eau. Le talc est hydrophobe et ne convient pas à la fabrication de ce produit.

Dans les années 1990, la fabrication du papier a commencé à diminuer et une partie de la poudre de talc utilisée pour l'ajustement du pas a été remplacée par des produits chimiques. Dans les cosmétiques, les fabricants de poudre de talc ont déplacé la production de certains produits de la poudre de talc à l'amidon de maïs.

L'industrie du papier était le plus grand marché de consommation au monde pour le talc. Comme les papeteries utilisaient une grande quantité de carbonate de calcium au lieu de talc pour la fabrication du papier, le centre mondial de la structure de la consommation de talc est progressivement passé du marché de la fabrication du papier au marché des plastiques. On s'attend à ce qu'au cours des prochaines années, la production et la demande mondiales de talc augmentent régulièrement. La consommation de talc dans le secteur des plastiques dépassera celle de l'industrie papetière. À mesure que l'industrie automobile se développe dans le sens d'un poids plus léger, la demande de plastiques automobiles augmentera encore à l'avenir. Stimulant ainsi la croissance de la quantité de poudre de talc utilisée dans les automobiles.

Source de l'article : China Powder Network

Le rôle et les types de médias de broyage du broyeur à boulets

La fonction du corps de broyage dans le broyeur à boulets est d'écraser et de broyer les matériaux en vrac introduits dans le broyeur en poudre fine. La granulométrie du matériau qui vient d'entrer dans le broyeur est d'environ 20 mm, et il finira par être broyé en une poudre fine inférieure à 0,08 mm (généralement, le résidu de tamis ne doit pas dépasser 15%). Le corps de broyage impacte principalement les matériaux en vrac nouvellement alimentés (dans la chambre de broyage grossier) et les broie en complément. Pendant cette période, les collisions entre les corps de broyage sont inévitables. Le son puissant lorsque le broyeur fonctionne provient principalement de la chambre de broyage grossier. Au fur et à mesure que la taille des particules du matériau diminue, il s'écoulera vers le silo suivant, le corps de broyage se transformera principalement en broyage, le son s'affaiblira progressivement et il sera envoyé hors du broyeur après avoir été finement broyé. Différents types et spécifications de corps de broyage sont utilisés dans différentes chambres de broyage.

Bille en acier : une sorte de corps de broyage largement utilisé dans les broyeurs à boulets. Il entre en contact avec le matériau pendant le processus de broyage et a un impact important sur le matériau. Il est principalement utilisé dans un entrepôt (l'extrémité d'alimentation est également un entrepôt de broyage grossier) et un entrepôt double. Deux chambres (chambres de broyage grossier et fin) pour les broyeurs à circuit fermé, une et deux chambres pour les broyeurs à tubes. Le diamètre de la bille d'acier est compris entre Ф15~125mm. Selon les exigences du processus de broyage, la chambre de broyage grossier sélectionne généralement Ф50~110mm, et la chambre de broyage fin utilise diverses spécifications de Ф20~50mm.

②Section en acier : dans la chambre de broyage fin du broyeur, le matériau est principalement broyé. La section en acier (fer) peut remplacer la bille en acier. Sa forme est cylindrique courte ou tronconique. Il a un contact linéaire avec le matériau et a un fort effet de meulage. Mais l'impact est faible, il est donc plus adapté à la chambre de broyage fin.

③Tige en acier : la tige en acier est une sorte de corps de broyage couramment utilisé dans le broyage humide, avec un diamètre de Ф40 ~ 90 mm, et la longueur de la tige est 50 ~ 100 mm plus courte que la longueur de la chambre de broyage.

Quel que soit le type de corps abrasif, il a des exigences élevées pour son matériau : il doit avoir une résistance à l'usure et aux chocs élevée. La qualité de son matériau affecte l'efficacité de broyage et le taux de fonctionnement du broyeur. Le matériau doit être dur, résistant à l'usure et difficile à casser. Par exemple, la fonte à haute teneur en chrome est un alliage de fonte blanche à haute teneur en chrome, qui se caractérise par une résistance à l'usure, une résistance à la chaleur, une résistance à la corrosion et une ténacité considérable. La fonte à faible teneur en chrome contient moins d'éléments de chrome et a une ténacité plus élevée. La fonte au chrome est pauvre, mais a une bonne résistance à l'usure. Il convient à une utilisation comme revêtement de petites billes, de sections de fer et de chambres de broyage fin.

Facteurs affectant l'efficacité du dépoussiéreur à cyclone

Le dépoussiéreur cyclone pénètre dans le dépoussiéreur par l'entrée tangentielle. Le flux d'air tourne dans le dépoussiéreur. Les particules de poussière dans le flux d'air se déplacent vers la paroi extérieure sous l'action de la force centrifuge, atteignent la surface du mur et se déplacent le long de la paroi sous l'action du flux d'air et de la gravité. La paroi tombe dans la trémie à cendres pour réaliser la séparation. Plusieurs facteurs affectent l'efficacité de dépoussiérage du dépoussiéreur :

1. Zone d'entrée d'air : L'entrée d'air est une partie importante du dépoussiéreur et affecte également l'efficacité du dépoussiérage. Plus la zone d'entrée d'air est petite, plus la vitesse de l'air est élevée et plus l'efficacité de dépoussiérage est élevée, ce qui est bénéfique pour la séparation de la poussière et d'autres choses ;

2. Vitesse du vent d'entrée : Généralement, la vitesse du vent d'entrée est maintenue à 12-25 m/s. Lorsqu'il est inférieur à 12 m/s, l'efficacité de dépoussiérage diminue. Lorsqu'elle est supérieure à 25 m/s, l'efficacité de dépoussiérage n'augmentera pas de manière significative, mais la perte de résistance augmentera et la consommation d'énergie augmentera. . Plus la vitesse du vent est élevée dans cette plage, plus la résistance est élevée et plus l'efficacité de dépoussiérage est élevée ;

3. Le rapport diamètre/hauteur du cylindre cyclone affecte l'efficacité du dépoussiéreur : à vitesse tangentielle égale, plus le diamètre du cylindre est petit, plus la force centrifuge est élevée et plus l'efficacité de dépoussiérage est élevée. Si le diamètre du cylindre est trop petit, les particules s'échapperont facilement et l'efficacité de dépoussiérage sera moindre. Par conséquent, le diamètre de l'entrée d'air du dépoussiéreur n'est pas facile à être trop grand, juste approprié, et l'orifice d'air proche ne peut pas être trop petit. Lorsque les particules de poussière sont grosses, il est facile de bloquer l'entrée d'air ;

4. Allonger correctement le cône du dépoussiéreur à cyclone est également bénéfique pour améliorer l'efficacité du dépoussiérage ;

5. L'influence du diamètre et de la profondeur de l'orifice d'évacuation des cendres : plus le diamètre de l'orifice d'évacuation des cendres est petit, plus le débit d'air est petit et plus la difficulté d'évacuation des poussières est grande, de sorte que la vitesse et le diamètre de l'évacuation d'air de sortie doivent être accéléré;

6. Etanchéité de la partie inférieure du dépoussiéreur : Généralement, il existe deux types de vannes à double clapet ou de déchargeurs en étoile pour le dispositif de sas en partie inférieure du dépoussiéreur. La pression statique à l'intérieur du précipitateur diminue progressivement de la paroi extérieure vers le centre. Même si le précipitateur est sous pression positive, le fond du cône peut être sous pression négative. Les fuites d'air de la partie inférieure du dépoussiéreur enlèveront à nouveau la poussière tombant dans la trémie à cendres, ce qui réduira considérablement l'efficacité de dépoussiérage. Lorsque la fuite d'air atteint 15 % du volume d'air traité par le dépoussiéreur, l'efficacité de dépoussiérage est presque réduite à zéro ;

7. Température du gaz : La viscosité du gaz augmente à mesure que la température augmente, de sorte que la force centripète sur les particules de poussière augmente et que l'efficacité de séparation diminue. Par conséquent, l'efficacité du dépoussiéreur du dépoussiéreur à cyclone diminue avec l'augmentation de la température ou de la viscosité du gaz.

Introduction et avantages du broyeur à boulets

Le broyeur à boulets est l'équipement clé pour le broyage des matériaux après avoir été broyés. Ce type de rectifieuse est équipé d'un certain nombre de billes d'acier comme moyen de broyage dans son cylindre.

Il est largement utilisé dans la production de ciment, de produits à base de silicate, de nouveaux matériaux de construction, de matériaux réfractaires, d'engrais, d'enrichissement de métaux ferreux ou non ferreux et de vitrocéramiques. Le broyeur à boulets convient au broyage de divers minerais et autres matériaux. Il est largement utilisé dans le traitement des minéraux, les matériaux de construction et les industries chimiques. Il peut être divisé en méthodes de broyage à sec et humide. Selon différentes manières de décharger, il peut être divisé en type de grille et type de débordement.

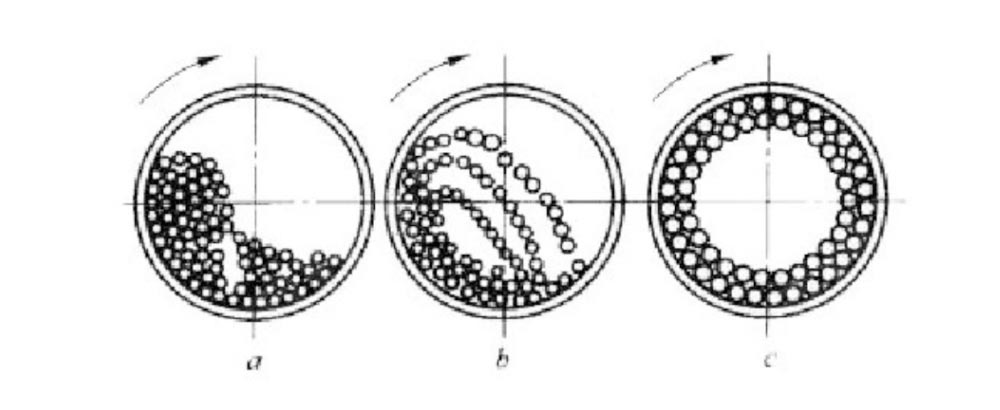

Le broyeur à boulets est principalement composé d'un baril cylindrique, d'un couvercle d'extrémité, d'un roulement, d'une grande couronne de transmission et d'autres composants. Le canon est rempli de billes d'acier ou de barres d'acier d'un diamètre de 25 à 150 mm, ce qu'on appelle un milieu de broyage, et son chargement est le canon entier. 25%-50% du volume effectif. Il y a des embouts aux deux extrémités du cylindre. Les capuchons d'extrémité sont reliés à la bride à l'extrémité du cylindre par des boulons. Il y a un trou au milieu du capuchon d'extrémité, qui s'appelle un arbre creux. L'arbre creux repose sur des roulements et le cylindre peut tourner. Une grande couronne dentée est également fixée sur le cylindre. Dans le système d'entraînement, le moteur électrique entraîne la grande couronne dentée et le cylindre à travers l'accouplement, le réducteur et le pignon pour tourner lentement. Lorsque le cylindre tourne, le milieu de broyage monte à une certaine hauteur avec la paroi du cylindre, puis tombe en parabole ou en cascade vers le bas. Parce qu'il y a un arbre creux sur le couvercle d'extrémité, le matériau est introduit dans le cylindre à partir de l'arbre creux d'un côté, et se propage progressivement et se déplace de l'autre côté. Lors du mouvement du matériau, le cylindre rotatif amène la bille d'acier à une certaine hauteur et tombe pour heurter le matériau. Alors qu'une partie des billes d'acier dans le corps du cylindre dans un état en cascade a un effet de broyage sur le matériau, l'ensemble du processus de mouvement est également le processus de broyage du matériau.

Les avantages du broyeur à boulets sont :

1. Opération stable et travail fiable;

2. L'utilisation de matériaux et de techniques de traitement avec d'excellentes performances prolonge la durée de vie des composants principaux ;

3. Utilisez une conception et une simulation en trois dimensions pour optimiser la conception afin de rendre l'équipement plus rentable ;

4. Une variété de types d'équipements pour répondre aux besoins des différents processus de production.

Types et matériaux de billes d'acier de broyeur à boulets

Le broyeur à boulets est l'équipement clé pour le broyage après le broyage des matériaux. C'est la machine principale dans de nombreuses industries telles que le ciment et l'industrie chimique. Les composants à billes d'acier occupent une place importante dans l'équipement du broyeur à boulets, ce qui entraîne le fonctionnement de l'ensemble de la machine et affecte le volume de production.

Types de billes d'acier de broyeur à boulets

1. Billes en acier forgé : utilisez de meilleurs matériaux résistants à l'usure, tels que 60Mn, 65Mn, qui présentent les caractéristiques d'une bonne qualité, d'une bonne résistance aux chocs, d'une forte ténacité et d'une bonne résistance à l'usure.

2. Billes en acier coulé : La production de billes en acier coulé est relativement simple et l'investissement de production est faible. Il présente les caractéristiques d'une faible consommation d'énergie, d'une résistance élevée aux chocs, d'une flexibilité, etc., et parce que l'opération est facile à maîtriser, il a gagné les faveurs de la majorité des utilisateurs.

3. Bille d'acier laminée à chaud : Elle a les caractéristiques d'une bonne formation, d'une petite tolérance géométrique et d'une qualité stable. Le taux d'usure est faible, la durée de vie est 2 à 5 fois supérieure à celle des billes en fonte et en acier forgé existantes, et le prix est modéré.

Matériel de boule d'acier de broyeur à boulets

1. Acier à haute teneur en manganèse : ce matériau a une bonne ténacité, une bonne aptitude à la fabrication et un prix bas. Sa principale caractéristique est que sous l'action d'un impact ou d'une contrainte de contact plus importants, la couche de surface produira rapidement un écrouissage et son indice d'écrouissage est 5 à 7 fois supérieur à celui des autres matériaux, la résistance à l'usure est grandement améliorée.

2. Bille d'acier allié à faible teneur en carbone : La bille d'acier en alliage à faible teneur en carbone a une bonne ténacité et un prix bas. Dans les mêmes conditions, sa durée de vie est plus de deux fois supérieure à celle des billes coulées à faible teneur en chrome.

3. Fonte à haute teneur en chrome : un matériau résistant à l'usure avec une excellente résistance à l'abrasion, mais une faible ténacité, une rupture fragile et un coût élevé.

4. Acier allié à haute teneur en carbone et à haute teneur en manganèse : le matériau est principalement un acier de construction allié contenant du chrome, du molybdène et d'autres éléments, avec une dureté élevée et une bonne ténacité. Dans les mêmes conditions de travail, sa durée de vie est plus du double de celle des billes d'acier à haute teneur en manganèse.