Tính năng của thiết bị nghiền siêu mịn

Sau khi vật liệu trở nên mịn hơn, nhiều thuộc tính mới sẽ xuất hiện. Bột màu, thuốc, chất xúc tác, gốm sứ mịn, chất mài mòn, vật liệu từ tính, chất bôi trơn rắn, bột kim loại và nhiều khía cạnh khác yêu cầu bột siêu mịn. Bột siêu mịn yêu cầu kích thước hạt cực mịn, phân bố kích thước hạt đồng đều, sản phẩm có độ tinh khiết cao nên việc lựa chọn thiết bị nghiền siêu mịn phù hợp là rất quan trọng.

Máy nghiền phản lực

Nguyên lý mài: va chạm, va chạm Kích thước cho ăn: <2mm Kích thước sản phẩm d97 / μm: 3 ~ 45

thuận lợi:

- Quá trình sản xuất diễn ra liên tục, năng lực sản xuất lớn, mức độ tự động hóa cao;

- Các sản phẩm do nó chế biến có kích thước hạt nhỏ và phân bố kích thước hạt hẹp;

- Độ tinh khiết cao, đặc biệt thích hợp để nghiền thuốc và các nguyên liệu khác không được phép nhiễm bẩn;

- Các hạt có hoạt tính cao và khả năng phân tán tốt.

khuyết điểm: Có vùng mù bên trong, sẽ gây ra hiện tượng không đè được; có một số yêu cầu nhất định đối với giới hạn trên của kích thước thức ăn và rất khó để nghiền các vật liệu đặc, xơ và mảnh.

Máy nghiền rung

Nguyên lý mài: ma sát, va chạm, cắt Kích thước cho ăn: <5mm Kích thước sản phẩm d97 / um: 3 ~ 74

Ưu điểm: Cấu trúc nhỏ gọn, kích thước nhỏ, trọng lượng nhẹ, tiêu thụ năng lượng thấp, sản lượng cao, kích thước hạt mài tập trung, quy trình đơn giản hóa, vận hành đơn giản, bảo trì thuận tiện và dễ dàng thay thế phương tiện lót

khuyết điểm: Méo mó, sức yếu; ổ trục bị mòn nhiều và dễ bị hư hỏng.

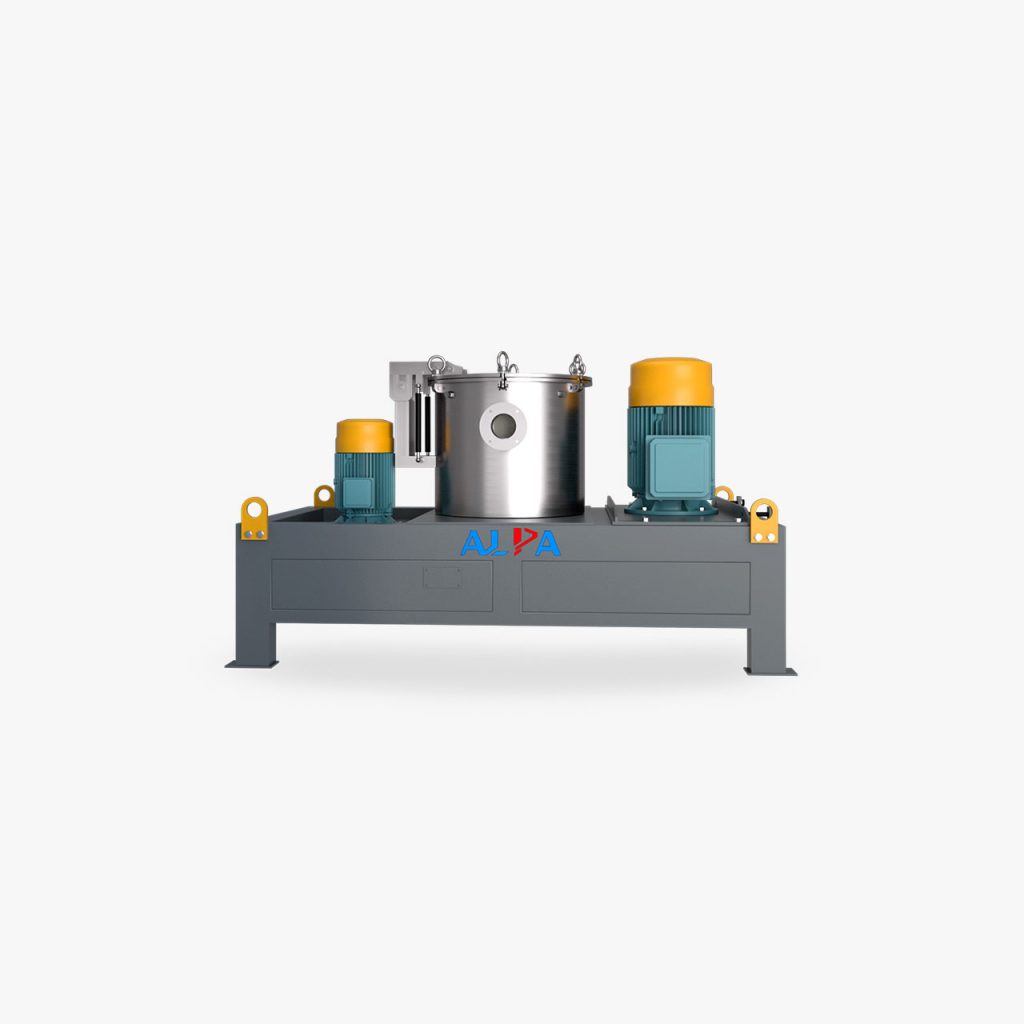

Máy khuấy

Nguyên lý mài: ma sát, va chạm, cắt Kích thước cho ăn: <1mm Kích thước sản phẩm d97 / μm: 2 ~ 45

Ưu điểm: Dấu chân nhỏ, phân bố cỡ hạt đồng đều, sản phẩm siêu mịn, tiếng ồn thấp, hiệu quả cao, tiết kiệm năng lượng, ô nhiễm thấp và vận hành đơn giản.

khuyết điểm: Do mật độ năng lượng đầu vào không đồng đều và bột kết tụ thứ cấp nên về cơ bản vẫn là bột nghiền nhỏ; do máy khuấy hoạt động với tốc độ cao nên không thể tránh khỏi các vấn đề về mài mòn và truyền nhiệt, do đó loại thiết bị này không thích hợp để nghiền các vật liệu cứng cao và vật liệu nhạy cảm với nhiệt.

Máy nghiền keo

Nguyên tắc mài: ma sát, cắt Kích thước cho ăn: <0.2mm Kích thước sản phẩm d97 / μm: ≤20

thuận lợi:

- Cấu trúc đơn giản, bảo trì thiết bị thuận tiện;

- Nó thích hợp cho các vật liệu có độ nhớt cao hơn và các hạt lớn hơn.

khuyết điểm: Tốc độ dòng nguyên liệu không đổi. Đối với các vật liệu có độ nhớt khác nhau, tốc độ dòng chảy thay đổi rất nhiều; do ma sát tốc độ cao giữa stato rôto và vật liệu, nó dễ dàng tạo ra nhiệt lớn hơn và làm biến tính vật liệu được xử lý; bề mặt dễ mài mòn hơn, và sau khi mài mòn, Hiệu quả tinh luyện sẽ giảm đáng kể.

Máy nghiền tác động cơ học tốc độ cao

Nguyên tắc mài: va đập, va đập, cắt Kích thước cho ăn: <10mm Kích thước sản phẩm d97 / μm: 8 ~ 45

thuận lợi:

- Cấu trúc đơn giản và hoạt động dễ dàng;

- Dấu chân nhỏ và hiệu quả mài cao;

- Chi phí vận hành thiết bị thấp;

- Nó phù hợp hơn cho việc chế biến sâu các sản phẩm từ khoáng phi kim loại có giá trị gia tăng trung bình và thấp có độ cứng trung bình dưới 1000 mesh.

khuyết điểm: Do máy hoạt động với tốc độ cao sẽ gây ra vấn đề mài mòn, không thích hợp để nghiền các vật liệu có độ cứng cao; vật liệu cứng có khả năng hấp thụ năng lượng va đập mạnh và không dễ bị gãy, vì vậy vật liệu có độ dai quá cao không nên nghiền bằng loại máy nghiền này; Ngoài ra, có vấn đề về sinh nhiệt, và các biện pháp thích hợp phải được thực hiện để nghiền nát các chất nhạy cảm với nhiệt.

Máy nghiền con lăn áp suất cao

Nguyên tắc mài: đùn, ma sát Kích thước cho ăn: <30mm Kích thước sản phẩm d97 / μm: 10 ~ 45

Ưu điểm: Đơn vị nghiền tiêu thụ năng lượng thấp, tiêu thụ thép đơn vị thấp, công suất xử lý đơn vị lớn và sản phẩm nghiền có kích thước hạt đồng đều. Dấu chân nhỏ và tỷ lệ vận hành thiết bị cao.

khuyết điểm: Sẽ có các hiệu ứng cạnh, rung và nghẹt, mài mòn con lăn ép, v.v.

Máy nghiền tia nước áp suất cao

Nguyên tắc mài: đùn, ma sát Kích thước cho ăn: <0.5mm Kích thước sản phẩm d97 / μm: ≤45

Ưu điểm: Nó có khả năng phân ly mạnh, hiệu quả cao, tiết kiệm năng lượng và ô nhiễm môi trường thấp, và có thể cải thiện đáng kể môi trường lao động.

Điểm hạn chế: Công nghệ nghiền tia nước áp suất cao vẫn còn sơ khai và phạm vi ứng dụng chính chỉ là một số vật liệu dưới độ cứng trung bình và độ mịn sau khi nghiền cần được cải thiện hơn nữa. Đồng thời, thiết bị nghiền bột bằng tia nước áp lực cao không có sản phẩm nào cạnh tranh được.

máy chà nhám

Nguyên lý mài: ma sát, va chạm, cắt Kích thước cho ăn: <0.2mm Kích thước sản phẩm d97 / μm: ≤20

Ưu điểm: Hiệu quả sản xuất cao, tính liên tục mạnh mẽ, chi phí thấp và độ mịn của sản phẩm cao.

khuyết điểm: Không phù hợp với vật liệu có độ nhớt cao và cần trộn trước.

Máy nghiền bi quay

Nguyên lý mài: ma sát, va đập Kích thước cho ăn: <5mm Kích thước sản phẩm d97 / μm: 5 ~ 74

Ưu điểm: Thích hợp với nhiều loại vật liệu, có thể sản xuất liên tục trong thời gian dài, công suất sản xuất lớn, đáp ứng được nhu cầu sản xuất quy mô lớn, dễ điều chỉnh độ mịn của sản phẩm, bảo dưỡng và quản lý đơn giản và dễ thực hiện. Nó có một thiết bị niêm phong tốt để ngăn bụi bay.

khuyết điểm: Hiệu quả công việc thấp, thân máy nặng, cấu hình đắt, giá thành sản xuất cao.

Máy nghiền dòng lốc xoáy hoặc lốc xoáy

Nguyên lý mài: va đập, va chạm, cắt, ma sát Kích thước cho ăn: <40mm Kích thước sản phẩm d97 / μm: 10 ~ 45

Ưu điểm: Tiêu thụ năng lượng thấp, ít thiết bị phụ trợ, dễ hiện thực hóa sản xuất; tự động hóa, độ chi tiết của sản phẩm tương đối ổn định.

khuyết điểm: Lớp lót bị mòn nhanh và khó thay thế, và không dễ xử lý quặng cứng.

Máy mài và máy bóc vỏ

Nguyên lý nghiền: ma sát, va chạm, cắt Kích thước cho ăn: <0.2mm Kích thước sản phẩm d97 / μm: ≤20

Ưu điểm: Sản lượng cao, hiệu quả bóc tách cao, kích thước sản phẩm nhỏ, sản xuất liên tục và không gian sàn nhỏ.

Máy đồng hóa áp suất cao

Nguyên tắc nghiền: hiệu ứng xâm thực, rò rỉ và cắt Kích thước hạt cho ăn: <0,03mm Kích thước hạt sản phẩm d97 / μm: 1 ~ 10

ưu điểm: Dấu chân nhỏ, hiệu suất cao, năng lượng lớn, thời gian đáp ứng nhanh, chi phí vận hành thấp

Nguồn bài viết: China Powder Network