Mài cao lanh siêu mịn

Thành phần khoáng chất chính của cao lanh là 90% cao lanh + 10% đá ảo giác, thạch anh, đá sứa, … thường được gọi là “đất sét sành”. Tài nguyên kaolin trên thế giới rất phong phú và phân bố rộng rãi. Hiện thế giới đã xác định được tài nguyên cao lanh khoảng 20,9 tỷ tấn. Trên thế giới, châu Mỹ là khu vực sản xuất cao lanh chính, sản lượng cao lanh chiếm khoảng 35% tổng sản lượng thế giới; Sản lượng cao lanh của châu Âu từ lâu đã đứng thứ hai trên thế giới, chiếm khoảng 30% tổng sản lượng của thế giới.

Cao lanh được chia thành cao lanh cứng, cao lanh nhẹ và cao lanh cát.

Cao lanh cứng: cứng (độ cứng Mohs 3 ~ 4), không dẻo, chỉ dẻo sau khi đập và nghiền mịn. Loại cao lanh này có màu xám đen, nâu, … do chứa nhiều tạp chất.

Cao lanh nhẹ: mềm, dẻo nói chung, hàm lượng cát <50%.

Cao lanh cát: mềm, dẻo chung, dẻo mạnh sau khi tách cát, hàm lượng cát ≥50%.

Cao lanh được sử dụng rộng rãi và có thể được sử dụng trong công nghiệp gốm sứ, công nghiệp giấy, công nghiệp cao su, công nghiệp men, công nghiệp vật liệu chịu lửa, bảo vệ môi trường và công nghiệp hóa chất, v.v.

Công nghiệp gốm sứ: chủ yếu làm gốm sứ dùng hàng ngày, gốm sứ kiến trúc, gốm sứ vệ sinh, gốm sứ đặc biệt và gốm thủ công mỹ nghệ.

Công nghiệp giấy: được sử dụng làm chất độn và chất phủ cho sản xuất giấy.

Công nghiệp cao su: được sử dụng như chất làm đầy và gia cố cho các sản phẩm cao su.

Công nghiệp tráng men: Cao lanh với độ trắng cao, kích thước hạt mịn và hiệu suất huyền phù tốt được sử dụng làm lớp phủ thủy tinh silicat cho các sản phẩm men.

Công nghiệp vật liệu chịu lửa: vật liệu chịu lửa đa clinker, vật liệu chịu lửa bán axit, v.v.

Bảo vệ môi trường và công nghiệp hóa chất: sản xuất nhôm polyme, xử lý nước sinh hoạt công nghiệp, sản xuất phèn nhôm, nhôm clorua và các chất hóa học khác.

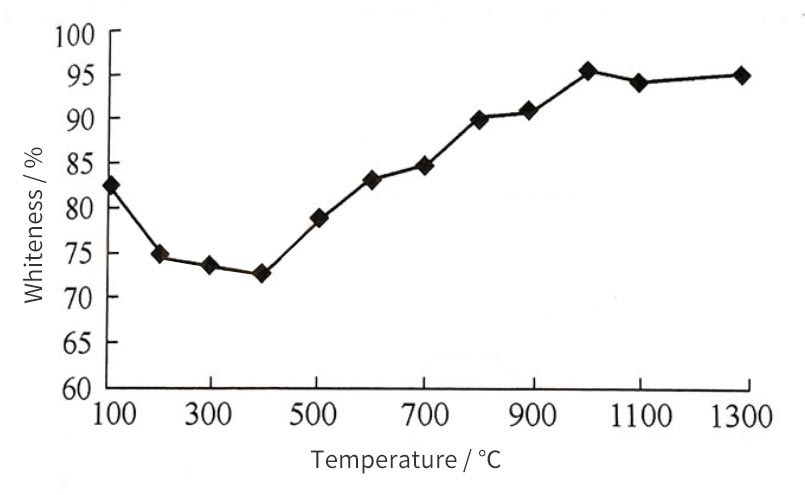

Độ trắng của cao lanh là một trong những chỉ tiêu quan trọng quyết định giá trị ứng dụng của nó. Tạp chất nhuộm trong cao lanh chủ yếu là sắt, khoáng titan và chất hữu cơ. Sắt và titan chủ yếu tồn tại ở dạng hematit, goethit, pyrit, siderit và các khoáng chất khác, và sự phân bố của chúng trong cao lanh cũng rất phức tạp, và hầu hết các tinh thể đều có lẫn các hạt mịn. Vì các khoáng chất chứa sắt sẽ trở thành Fe2O3 khi nung ở nhiệt độ cao, nguyên liệu sẽ chuyển sang màu vàng hoặc đỏ gạch. Vì vậy, phải thực hiện các biện pháp khử sắt trước hoặc trong khi nung để tăng độ trắng của sản phẩm lên 92% hoặc cao hơn.

Quá trình nghiền siêu mịn cao lanh

Trong chế biến sâu cao lanh, ngoài độ trắng, độ tinh khiết và các chỉ tiêu khác, để đáp ứng các yêu cầu kỹ thuật của giấy tráng, giấy tráng, bìa cứng, cũng như các loại sơn và chất phủ cao cấp, các sản phẩm hộp nhựa cao su, v.v. , kích thước hạt và độ mịn của các sản phẩm cao lanh là rất quan trọng. Chỉ số. Hiện tại, công nghệ siêu mịn với nhiều sản phẩm cao cấp “kép 90” về cơ bản đã trở nên thuần thục, và các quy trình của nó chủ yếu được chia thành hai loại: phương pháp khô và phương pháp ướt.

- Quy trình nghiền khô

Nghiền khô hầu hết được sử dụng để nghiền siêu mịn cao lanh cứng hoặc cao lanh, đặc biệt để chế biến trực tiếp cao lanh thành bột siêu mịn đáp ứng yêu cầu của người sử dụng. Hiện tại, độ mịn của sản phẩm có thể đạt được bằng sản xuất khô nói chung là D90≤10μm, nghĩa là, sản phẩm cuối cùng là khoảng 1250 mesh.

Thiết bị nghiền siêu mịn khô hầu hết là máy nghiền phản lực, máy nghiền tác động cơ học tốc độ cao, máy nghiền rung, v.v.

Để sản xuất các sản phẩm cao lanh cao cấp có thể sử dụng quy trình nghiền siêu mịn hai giai đoạn. Giai đoạn đầu sử dụng máy nghiền va đập, giai đoạn hai sử dụng máy nghiền phản lực, cộng với thiết bị phân loại nhất định để thu được sản phẩm có kích thước từ -2μm chiếm 80% đến 90%. . Để kiểm soát kích thước sản phẩm, đặc biệt là hàm lượng hạt lớn nhất, thường phải cấu hình thiết bị phân loại mịn.

- Quy trình nghiền siêu mịn ướt

Phương pháp nghiền siêu mịn phải được sử dụng để sản xuất các sản phẩm cao lanh cấp sơn có D90≤2μm trong quá trình nghiền siêu mịn ướt.

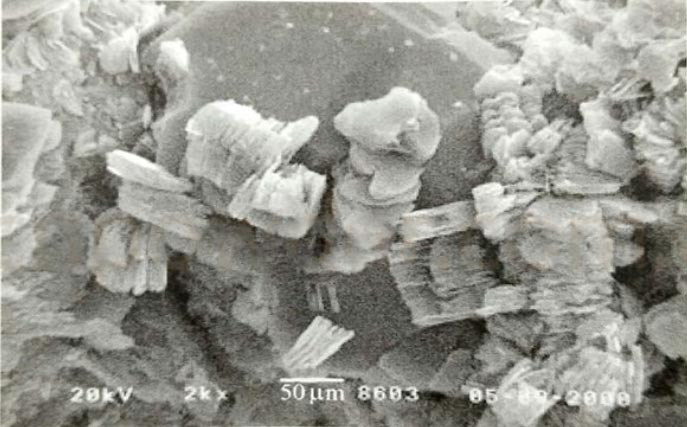

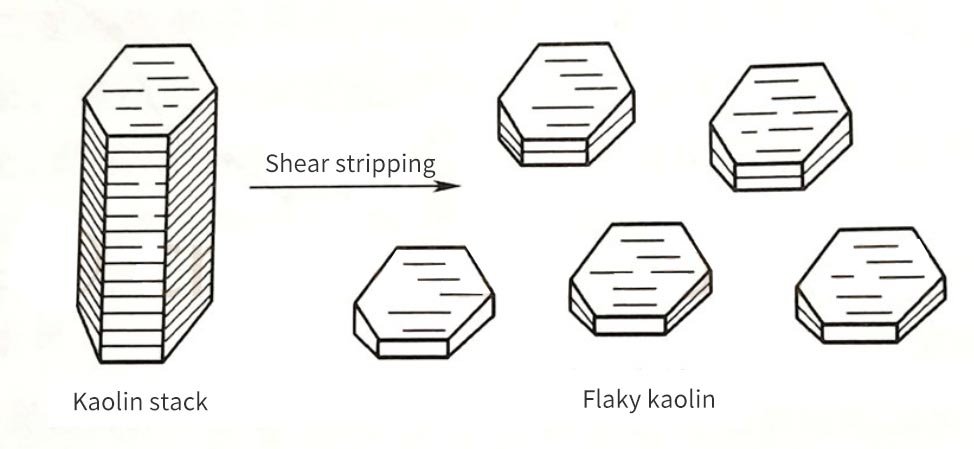

Trước khi nghiền siêu mịn ướt, cao lanh được nghiền thành bột bằng máy nghiền, đồng thời, nó có thể được tinh chế, làm trắng và phân loại trong quy trình, và sau đó nghiền siêu mịn được thực hiện với các thiết bị như máy tách vỏ và máy khuấy. cối xay. Để tạo ra kích thước hạt sản phẩm D90≤2μm, có thể sử dụng nhiều máy bóc tách nhiều giai đoạn và nghiền siêu mịn trong quá trình nghiền siêu mịn.

Cao lanh có các tinh thể bong tróc, và cao lanh siêu mảnh có hiệu suất tuyệt vời khi được sử dụng làm chất độn. Vì vậy, quá trình nghiền thành bột siêu mịn ướt của cao lanh còn được gọi là bóc tách, có nghĩa là cao lanh dày hơn được bóc ra thành các mảnh mỏng hơn, trong khi vẫn giữ nguyên các đặc tính tinh thể ban đầu của nó. Các phương pháp tách vỏ bao gồm nghiền ướt, ép và ngâm hóa chất.

Nguồn bài viết: China Powder Network