8 loại bột gốm sứ được ưa chuộng nhất hiện nay

Gốm sứ tiên tiến có các đặc tính cơ, âm, quang, nhiệt, điện, sinh học và các đặc tính khác tuyệt vời và có thể được nhìn thấy ở mọi nơi trong các lĩnh vực công nghệ cao cấp như hàng không vũ trụ, thông tin điện tử, y sinh và sản xuất thiết bị cao cấp. Có nhiều loại gốm sứ, và gốm sứ với các thành phần khác nhau có những đặc điểm riêng, chẳng hạn như khả năng chống oxy hóa của gốm alumina, độ bền và khả năng chống ăn mòn điện cao của gốm silicon nitride, độ dẻo dai và khả năng tương thích sinh học cao của gốm sứ zirconia, v.v.

Alumina có độ tinh khiết cao

Alumina có độ tinh khiết cao có ưu điểm là độ tinh khiết cao, độ cứng cao, độ bền cao, chịu nhiệt độ cao, chống mài mòn, cách nhiệt tốt, tính chất hóa học ổn định, hiệu suất co ngót ở nhiệt độ cao vừa phải, v.v. Nó có đặc tính thiêu kết tốt và không thể so sánh với alumina thông thường bột. Với các đặc tính quang, điện, từ, nhiệt và cơ, nó là một trong những vật liệu cao cấp có giá trị gia tăng cao nhất và được sử dụng rộng rãi nhất trong các hóa chất hiện đại. Là một loại sản phẩm alumina hiệu suất cao, alumina có độ tinh khiết cao được sử dụng rộng rãi trong các ngành công nghệ cao và tiên tiến như vật liệu huỳnh quang, gốm sứ trong suốt, thiết bị điện tử, năng lượng mới, vật liệu xúc tác và vật liệu hàng không vũ trụ.

Boehmite

Boehmite chứa nước tinh thể có công thức hóa học γ-Al2O3·H2O hoặc γ-AlOOH, là một loại nhôm oxit hydrat.

Nhôm nitrat

Dựa trên sự phát triển hiện nay của chip điện tử có hiệu suất toàn diện ngày càng cao hơn và kích thước tổng thể ngày càng nhỏ hơn, mật độ dòng nhiệt hiển thị trong quá trình làm việc của chip điện tử cũng tăng lên đáng kể. Do đó, việc lựa chọn vật liệu và quy trình đóng gói phù hợp cũng như cải thiện khả năng tản nhiệt của thiết bị đã trở thành những trở ngại kỹ thuật trong quá trình phát triển các thiết bị điện. Bản thân vật liệu gốm sứ có các đặc tính như độ dẫn nhiệt cao, khả năng chịu nhiệt tốt, cách nhiệt cao, độ bền cao và khả năng kết hợp nhiệt với vật liệu chip nên rất thích hợp làm chất nền đóng gói thiết bị điện.

Silicon nitride

Silicon nitride hiện chủ yếu được sử dụng làm vật liệu gốm và gốm silicon nitride là vật liệu chủ chốt không thể thiếu trong công nghệ công nghiệp, đặc biệt là công nghệ tiên tiến.

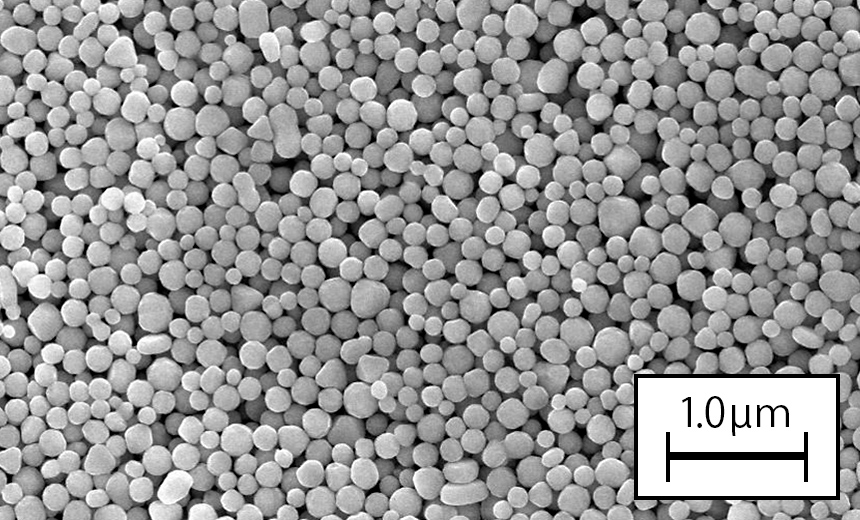

alumina hình cầu

Trong số nhiều vật liệu bột dẫn nhiệt, alumina hình cầu dựa vào độ dẫn nhiệt cao, hệ số lấp đầy cao, tính lưu động tốt, công nghệ trưởng thành, thông số kỹ thuật phong phú và tương đối hợp lý. Giá đã trở thành loại bột dẫn nhiệt phổ biến nhất trong lĩnh vực dẫn nhiệt cao cấp trong ngành công nghiệp bột dẫn nhiệt.

Bari titanat

Barium titanate (BaTiO3) là cấu trúc perovskite loại ABO3. Kể từ khi đặc tính điện môi tuyệt vời của gốm bari titanat được phát hiện vào nửa đầu thế kỷ 20, nó đã được sử dụng làm vật liệu điện môi cho tụ điện. Nó hiện là vật liệu điện môi được sử dụng phổ biến nhất. Một trong những loại bột gốm điện tử phổ biến nhất cũng là nguyên liệu gốc để sản xuất linh kiện điện tử nên được mệnh danh là “xương sống của ngành gốm điện tử”.

zirconia nanocompozit

Nanocomposite zirconia là một loại zirconia có thể duy trì pha tứ giác hoặc khối ở nhiệt độ phòng sau khi thêm chất ổn định. Chất ổn định chủ yếu là các oxit đất hiếm (Y2O3, CeO2, v.v.) và các oxit kim loại kiềm thổ (CaO, MgO, v.v.)).

Cacbua silic có độ tinh khiết cao

Vật liệu cacbua silic chủ yếu có thể được chia thành hai loại: gốm và đơn tinh thể. Là vật liệu gốm, yêu cầu về độ tinh khiết của nó không quá khắt khe trong các lĩnh vực ứng dụng chung.

Quá trình biến đổi bề mặt bột

Sửa đổi bề mặt bột còn được gọi là sửa đổi bề mặt bột. Với sự phát triển của công nghệ mới hiện đại, quy trình mới và vật liệu mới, vật liệu composite chức năng có tác động sống còn. Biến đổi bề mặt là sự thay đổi có mục đích các tính chất vật lý và hóa học của bề mặt vật liệu nhất định thông qua các phương pháp vật lý, hóa học, cơ học và các phương pháp khác, như cấu trúc bề mặt và các nhóm chức năng, năng lượng bề mặt, tính chất điện, tính chất quang, tính chất hấp phụ và khả năng phản ứng, v.v. .Đạt được sự tương thích, phân tán và cải thiện hiệu suất toàn diện giữa các vật liệu khác nhau. Bài viết này thảo luận ngắn gọn về quy trình kỹ thuật biến đổi bề mặt của bột vô cơ.

Quá trình biến đổi bề mặt chủ yếu được chia thành ba loại, đó là quá trình khô, quá trình ướt và quá trình tổng hợp. Ở đây chúng tôi tập trung vào hai quá trình đầu tiên.

Sửa đổi khô

Quá trình biến tính khô có nghĩa là bột luôn được giữ ở trạng thái khô và được phân tán, tráng, ghép,… trong môi trường khô ráo. Có quy trình sản xuất liên tục và quy trình sản xuất không liên tục, quy trình đơn giản và linh hoạt.

Hiệu ứng biến đổi của quá trình biến tính khô chủ yếu liên quan đến hình dạng của cánh quạt, tốc độ quay, nhiệt độ, tốc độ làm đầy, thời gian trộn, phương pháp thêm và lượng chất biến tính, v.v. Thiết kế bên trong là cung cấp năng lượng khác nhau cho vật liệu để đạt được sự trộn đều. Tỷ lệ lấp đầy ảnh hưởng trực tiếp đến hoạt động của vật liệu tổng thể trong thiết bị. Nếu tỷ lệ lấp đầy quá nhiều thì sẽ không còn chỗ cho việc di chuyển bên trong. Nếu tốc độ làm đầy quá ít, các lưỡi dao không thể tiếp xúc hoàn toàn với vật liệu và vật liệu không thể đạt được động năng cần thiết. Nói chung, bề mặt của bột vô cơ cần có nhiệt độ nhất định để hấp phụ hoặc phản ứng với chất biến tính để đạt được hiệu quả biến tính.

Quy trình sản xuất liên tục khô đề cập đến quy trình sản xuất liên tục bổ sung nguyên liệu và liên tục bổ sung các chất biến tính.

Máy chủ sửa đổi của quy trình này thường cung cấp nguyên liệu thông qua đo lường, bao gồm thiết bị cấp liệu bổ sung, chủ yếu thông qua đo lường giảm trọng lượng, đo lưu lượng, đo áp suất, v.v. Chất biến tính không cần phải pha loãng, bột và chất biến tính được phân tán tốt, và thời gian sửa đổi tương đối ngắn. Do quy trình tự động hoặc bán tự động liên tục nên cường độ lao động thấp, hiệu quả sản xuất cao, phù hợp với sản xuất công nghiệp quy mô lớn. Do việc cho ăn liên tục nên việc chuyển đổi nguyên liệu không linh hoạt và không phù hợp với sản xuất khối lượng nhỏ và thay đổi nguyên liệu thường xuyên.

Hiệu ứng biến đổi bề mặt bột không chỉ liên quan đến kích thước hạt mà còn bị ảnh hưởng bởi nhiều yếu tố. Các công cụ sửa đổi khác nhau phải được chọn cho các hệ thống khác nhau.

Ảnh hưởng của công nghệ nghiền siêu mịn đến bột sinh học

Các lĩnh vực ứng dụng công nghệ và thiết bị nghiền siêu mịn cho bột ngày càng mở rộng. Do sự phát triển nhanh chóng của các ngành công nghiệp khác nhau, các yêu cầu về tính chất vật lý và hóa học của bột như kích thước hạt ngày càng cao hơn. Các loại bột đáp ứng được các đặc tính vật lý cần thiết thường có thể mang lại trải nghiệm tốt hơn và giá trị gia tăng cho sản phẩm. Công nghệ nghiền siêu mịn được phát triển để thích ứng với sự phát triển của công nghệ cao hiện đại và được sử dụng rộng rãi trong thực phẩm, y học cổ truyền Trung Quốc và các lĩnh vực chế biến khác.

Công nghệ mài siêu mịn

Công nghệ mài siêu mịn có nguồn gốc từ những năm 1970. Nó đề cập đến một công nghệ xử lý mới sử dụng các phương pháp xử lý cơ học như va đập, va chạm, cắt, mài, phân tán, phân loại và phủ bề mặt để nghiền nát vật liệu đến mức micron; cụ thể là đề cập đến việc sử dụng máy móc Hoặc công nghệ vận hành sử dụng năng lượng chất lỏng để khắc phục sự kết dính bên trong của chất rắn và nghiền nát vật liệu 0,5-5mm thành bột siêu mịn có đường kính dưới 10μm.

Các loại công nghệ mài siêu mịn

Hiện nay, có hai loại công nghệ micron hóa: phương pháp nghiền vật lý và phương pháp tổng hợp hóa học. Các phương pháp nghiền vật lý bao gồm phương pháp pha rắn, phương pháp pha lỏng và phương pháp pha khí. Chúng chủ yếu dựa vào hoạt động cơ học của các thiết bị thông dụng như máy nghiền bi, máy nghiền va đập, máy nghiền phản lực và máy nghiền siêu mịn rung tần số cao hoặc sử dụng áp suất cao, tốc độ cao. Năng lượng của luồng không khí làm cho các hạt vật liệu tạo ra lực va chạm, ma sát mạnh với nhau, từ đó làm nát vật liệu. Phương pháp này có chi phí thấp và sản lượng cao, là phương pháp chính để điều chế bột siêu mịn. Phương pháp tổng hợp hóa học sử dụng các phân tử, ion và nguyên tử để tổng hợp thêm các loại bột có kích thước micron, kích thước dưới micron hoặc thậm chí là nano. Tuy nhiên, sản lượng thấp, chi phí xử lý cao và phạm vi ứng dụng hẹp.

Nguyên lý mài siêu mịn

Đối với việc nghiền siêu mịn các dược liệu và thực phẩm tốt cho sức khỏe của Trung Quốc, nó chủ yếu đề cập đến việc nghiền siêu mịn ở cấp độ tế bào (gọi tắt là phá vỡ thành tế bào). Phá vỡ tế bào đề cập đến hoạt động nghiền nhằm mục đích phá vỡ thành tế bào của nguyên liệu thực vật.

Nghiền siêu mịn dựa trên nguyên tắc công nghệ micron. Với quá trình siêu micron hóa các chất, sự sắp xếp phân tử bề mặt, cấu trúc phân bố electron và cấu trúc tinh thể của chúng đều thay đổi, dẫn đến các hiệu ứng bề mặt, hiệu ứng kích thước nhỏ, hiệu ứng lượng tử và hiệu ứng đường hầm lượng tử vĩ mô mà vật liệu khối (dạng hạt) không có, do đó tạo ra So với các hạt vĩ mô, các sản phẩm siêu mịn có một loạt các đặc tính giao diện vật lý, hóa học và bề mặt tuyệt vời.

Ảnh hưởng của công nghệ nghiền siêu mịn đến bột sinh học

Công nghệ nghiền siêu mịn xử lý nguyên liệu thô thành bột siêu mịn thông qua va chạm, va chạm, nghiền và các phương tiện vật liệu khác, do đó các tính chất vật lý, hóa học và chức năng cấu trúc của chúng có những thay đổi nhất định, bao gồm cả kích thước hạt cao của nguyên liệu bột. Phân loại độ chính xác và thay đổi hoạt động bề mặt.

(1) Tác động của quá trình nghiền siêu mịn đến việc chiết xuất hoạt chất từ bột: cải thiện tốc độ hòa tan của hoạt chất, chất dinh dưỡng, nguyên tố vi lượng và các thành phần khác của nguyên liệu thô. Bằng cách so sánh tốc độ hòa tan của bột mịn Astragalus và bột siêu mịn bằng phương pháp hòa tan trong ống nghiệm, người ta thấy rằng độ hòa tan của Astragalus polysacarit có liên quan chặt chẽ đến kích thước hạt của bột; tác động của công nghệ nghiền siêu mịn đến các hoạt chất của Rhodiola rosea, Ganoderma lucidum và các nguyên liệu thô khác cũng được nghiên cứu.

(2) Ảnh hưởng của việc nghiền siêu mịn đến khả dụng sinh học của bột: tăng cường tiêu hóa và hấp thu trong cơ thể, cải thiện khả dụng sinh học và cải thiện việc sử dụng sản phẩm. Công nghệ nghiền siêu mịn có thể giữ lại các thành phần hoạt tính sinh học của hạt bột.

(3) Tác động của nghiền siêu mịn đến đặc tính xử lý bột: cải thiện đặc tính xử lý của nguyên liệu thô, tăng khả năng sử dụng nguyên liệu và tiết kiệm tài nguyên. Nghiên cứu cho thấy rằng nghiền siêu mịn có thể cải thiện đáng kể khả năng giữ nước ở nhiệt độ cao, độ trong suốt và hiệu suất lắng trong khi giảm kích thước hạt.

Công nghệ mài siêu mịn được ứng dụng rộng rãi trong nhiều lĩnh vực

Công nghệ nghiền siêu mịn là công nghệ nghiền giúp nghiền nguyên liệu thô đến mức micron hoặc sub-micron và được ứng dụng rộng rãi trong nhiều lĩnh vực.

Hiện nay, công nghệ mài siêu mịn chủ yếu bao gồm các phương pháp phổ biến sau.

Công nghệ mài siêu mịn

Phương pháp nghiền: Sử dụng vật liệu nghiền trong máy nghiền cát để quay và va chạm với nguyên liệu thô ở tốc độ cao để nghiền nguyên liệu thô thành cấp độ nanomet. Đặc biệt với những nhu cầu nghiền đòi hỏi độ chính xác và đồng đều cao thì máy nghiền cát được sử dụng phổ biến hơn.

Máy ép viên áp suất cao: sử dụng áp suất cao để ép nguyên liệu thô qua khuôn có lỗ chân lông mịn để đạt được độ nghiền. Phương pháp này phù hợp với các vật liệu có yêu cầu đặc biệt về hình dạng và phân bố hạt.

Phương pháp năng lượng chất lỏng không khí: Các nguyên liệu thô bị phá vỡ do tác động và va chạm của luồng không khí tốc độ cao, sau đó được phân loại và tách ra thông qua máy phân loại. Phương pháp này phù hợp trong trường hợp kích thước hạt và độ chính xác phân loại của quá trình nghiền vật liệu cao.

Nền tảng của công nghệ nghiền siêu mịn có thể bắt nguồn từ sự phát triển của khoa học vật liệu và hóa học hiện đại.

Với sự tiến bộ của khoa học công nghệ và sự phát triển của công nghiệp hóa, con người có nhu cầu chế tạo hạt mịn ngày càng cao. Phạm vi ứng dụng của công nghệ mài siêu mịn bao gồm vật liệu điện tử năng lượng mới, chất phủ, thực phẩm, gốm sứ, y học, mỹ phẩm và nhiều lĩnh vực khác.

Trường ứng dụng

Trong lĩnh vực vật liệu điện tử năng lượng mới, công nghệ mài siêu mịn có thể nghiền vật liệu điện tử đến cấp độ nanomet, tăng diện tích bề mặt và khả năng phản ứng của vật liệu điện tử, đồng thời cải thiện hiệu suất và độ tin cậy của vật liệu.

Công nghệ mài siêu mịn có thể được sử dụng để điều chế vật liệu pin, vật liệu bán dẫn, v.v. và có ý nghĩa to lớn trong việc thúc đẩy sự phát triển và đổi mới của ngành điện tử.

Trong lĩnh vực thực phẩm, công nghệ nghiền siêu mịn có thể nghiền nguyên liệu thực phẩm đến mức micron, tăng độ đồng đều và mùi vị của sản phẩm, đồng thời cải thiện chất lượng và mùi vị của thực phẩm.

Công nghệ nghiền siêu mịn có thể được sử dụng trong chế biến cà phê, gia vị, bột ca cao, gia vị, phụ gia đồ uống trà, ngũ cốc và các thực phẩm khác và đóng vai trò quan trọng trong việc nâng cao khả năng cạnh tranh thị trường của sản phẩm và sự hài lòng của khách hàng.

Trong lĩnh vực sơn và gốm sứ, công nghệ nghiền bột siêu mịn có thể nghiền nát các sắc tố và chất độn đến mức micron, tăng độ bão hòa màu và kết cấu của lớp phủ và gốm sứ, đồng thời cải thiện khả năng chống lão hóa và độ bền của sản phẩm. Công nghệ mài siêu mịn có thể được áp dụng để chuẩn bị lớp phủ, gốm sứ và các sản phẩm khác, đồng thời đóng vai trò quan trọng trong việc cải thiện chất lượng sản phẩm và hiệu ứng màu sắc.

Trong lĩnh vực y học, công nghệ nghiền siêu mịn có thể nghiền nguyên liệu làm thuốc đến cấp độ nanomet, từ đó làm tăng khả năng hòa tan của thuốc, cải thiện khả dụng sinh học và đạt được sự giải phóng có kiểm soát và có mục tiêu.

Công nghệ nghiền siêu mịn có thể được áp dụng cho các chế phẩm rắn uống, thuốc tiêm, chế phẩm viên nang, v.v., đóng vai trò then chốt trong việc phát triển và sản xuất thuốc.

Trong lĩnh vực mỹ phẩm, công nghệ nghiền siêu mịn có thể nghiền các hoạt chất và sắc tố đến mức micron, tăng độ ổn định và khả năng hấp phụ của sản phẩm, đồng thời cải thiện tính thẩm thấu và hiệu quả của da.

Công nghệ mài siêu mịn có thể được sử dụng trong điều chế các sản phẩm chăm sóc da, mỹ phẩm, son môi, phấn mắt và các sản phẩm khác, có ý nghĩa rất lớn trong việc cải thiện chất lượng và hiệu quả của sản phẩm.

Hiện nay, công nghệ mài siêu mịn trên thị trường đã đạt đến trình độ rất cao. Bằng cách tối ưu hóa cấu trúc thiết bị và các thông số quy trình, máy nghiền siêu mịn hiện đại có thể đạt được hiệu suất nghiền cao hơn, kiểm soát kích thước hạt nghiền tốt hơn và tiêu thụ năng lượng thấp hơn.

Một số máy nghiền siêu mịn tiên tiến còn được trang bị hệ thống điều khiển thông minh để thực hiện vận hành và giám sát tự động, nâng cao hiệu quả và độ ổn định sản xuất.

Công nghệ mài siêu mịn có triển vọng ứng dụng rộng rãi. Xu hướng phát triển trong tương lai sẽ chủ yếu tập trung vào việc nâng cao hiệu quả nghiền và độ chính xác kiểm soát kích thước hạt, phát triển thêm các công nghệ nghiền siêu mịn với các đặc tính cụ thể và nghiên cứu các phương pháp chuẩn bị cho nhiều sản phẩm có chức năng cao hơn.

7 quy trình cơ bản của quá trình mài siêu mịn

Quá trình nghiền siêu mịn cơ học thường đề cập đến quá trình nghiền và phân loại để chuẩn bị phân bố kích thước hạt d97≤10μm, được chia thành phương pháp khô và phương pháp ướt. Hoạt động của bộ phận nghiền siêu mịn (tức là nghiền siêu mịn một giai đoạn) hiện đang được sử dụng trong công nghiệp có các quy trình sau:

Quá trình mở

Nói chung, các máy nghiền luồng không khí như loại phẳng hoặc đĩa, loại ống tuần hoàn, v.v. thường sử dụng quy trình mạch hở này vì chúng có chức năng tự phân loại. Ngoài ra, quá trình này thường được sử dụng để mài siêu mịn không liên tục.

Ưu điểm của dòng quy trình này là quy trình rất đơn giản. Tuy nhiên, đối với máy nghiền siêu mịn không có chức năng tự phân loại, do không có bộ phân loại trong quy trình này nên không thể tách kịp thời các sản phẩm bột siêu mịn đủ tiêu chuẩn. Do đó, phạm vi phân bố kích thước hạt của các sản phẩm nói chung rất rộng.

Quá trình mạch kín

Quá trình này bao gồm một máy phân loại và một máy nghiền siêu mịn tạo thành một hệ thống mạch kín phân loại nghiền siêu mịn. Quá trình này thường được sử dụng trong các hoạt động nghiền liên tục của máy nghiền bi, máy nghiền khuấy, máy nghiền tác động cơ học tốc độ cao, máy nghiền rung, v.v.

Ưu điểm của nó là có thể tách kịp thời các sản phẩm bột siêu mịn đủ tiêu chuẩn, từ đó làm giảm sự kết tụ của các hạt mịn và nâng cao hiệu quả của hoạt động nghiền siêu mịn.

Quá trình mở đầu bằng việc chấm điểm trước

Trong quy trình này, nguyên liệu được phân loại trước khi đưa vào máy nghiền siêu mịn, còn nguyên liệu mịn được sử dụng trực tiếp làm sản phẩm bột siêu mịn. Các nguyên liệu thô sau đó được đưa vào máy nghiền siêu mịn để nghiền.

Khi thức ăn chứa một lượng lớn bột siêu mịn đủ tiêu chuẩn, sử dụng quy trình này có thể giảm tải cho máy nghiền, giảm mức tiêu thụ năng lượng trên một đơn vị sản phẩm bột siêu mịn và nâng cao hiệu quả vận hành.

Quy trình khép kín với phân loại trước

Hoạt động kết hợp này không chỉ giúp nâng cao hiệu quả nghiền và giảm mức tiêu thụ năng lượng trên mỗi đơn vị sản phẩm mà còn kiểm soát sự phân bổ kích thước hạt của sản phẩm.

Luồng quy trình này cũng có thể được đơn giản hóa cho chỉ một học sinh chấm điểm, nghĩa là, cùng một học sinh chấm điểm được sử dụng để chấm điểm trước, kiểm tra và chấm điểm.

Quá trình khai mạc và chấm điểm cuối cùng

Đặc điểm của quá trình nghiền này là một hoặc nhiều máy phân loại có thể được lắp đặt sau máy nghiền để thu được hai hoặc nhiều sản phẩm có độ mịn và phân bổ kích thước hạt khác nhau.

Quy trình khai mạc với chấm điểm trước và chấm điểm cuối cùng

Bản chất của quy trình này không chỉ có thể tách trước một số sản phẩm hạt mịn đủ tiêu chuẩn để giảm tải cho máy nghiền mà thiết bị phân loại cuối cùng còn có thể thu được hai hoặc nhiều sản phẩm có độ mịn và phân bổ kích thước hạt khác nhau.

Số lượng công đoạn nghiền chủ yếu phụ thuộc vào kích thước hạt của nguyên liệu thô và độ mịn sản phẩm cần thiết. Đối với nguyên liệu thô có kích thước hạt tương đối thô, có thể sử dụng quy trình nghiền mịn hoặc nghiền mịn sau đó nghiền siêu mịn. Nói chung, nguyên liệu thô có thể được nghiền đến kích thước 74 μm hoặc 43 μm và sau đó có thể sử dụng quy trình nghiền siêu mịn.

Đối với các vật liệu yêu cầu kích thước hạt rất mịn và dễ kết tụ, có thể sử dụng quy trình nghiền siêu mịn nhiều giai đoạn nối tiếp để nâng cao hiệu quả vận hành. Tuy nhiên, nói chung, càng có nhiều công đoạn nghiền thì quá trình sẽ càng phức tạp.

Vai trò của bột siêu mịn trong vật liệu đúc chịu lửa

Chức năng chính của bột siêu mịn trong vật liệu đúc chịu lửa là tăng cường đặc tính làm đầy và cải thiện đặc tính kết cấu. Hơn nữa, khi hiệu suất dòng chảy của vật đúc tăng lên, mật độ khối cũng sẽ tăng lên.

Sau khi thêm bột siêu mịn vào vật liệu đúc chịu lửa, độ xốp biểu kiến giảm đi trong khi độ bền tăng lên đáng kể. Các đặc tính nhiệt độ cao khác cũng sẽ được cải thiện tương ứng. Vai trò của bột siêu mịn không thể tách rời khỏi phụ gia. Chỉ bằng cách chọn đúng loại bột và phụ gia siêu mịn và sử dụng đúng lượng thì chúng mới có thể phát huy tối đa vai trò của mình.

Cơ chế hoạt động của bột siêu mịn rất phức tạp, vì các loại bột siêu mịn khác nhau có cơ chế hoạt động khác nhau. Tuy nhiên, lượng bột siêu mịn không thể vượt quá 7%. Nếu vượt quá 7%, sẽ có quá đủ để lấp đầy khoảng trống. Phần bột siêu mịn còn lại sẽ cần một lượng nước lớn, không đặc nhưng sẽ không có sự thay đổi về lỗ chân lông. Nếu liều lượng được kiểm soát dưới 5%, các khoảng trống trong vật đúc sẽ được lấp đầy, lượng nước tiêu thụ sẽ lớn, mật độ thể tích nhỏ và lỗ chân lông rõ ràng sẽ cao. Vì vậy, mức sử dụng tốt nhất là từ 5-7%.

Trên thực tế, chức năng của bột siêu mịn là làm đầy. Mật độ khối của vật liệu đúc chịu lửa truyền thống tương đối lớn và nhiều lỗ rỗng sẽ bị lấp đầy bởi lượng nước dư thừa. Sau khi nước được loại bỏ, lỗ chân lông sẽ được để lại. Khi thêm bột siêu mịn vào, các lỗ chân lông sẽ được lấp đầy bằng bột siêu mịn. Làm đầy, một lượng rất nhỏ micropores chứa đầy nước. Bằng cách này, khi trộn vật liệu chịu lửa, lượng nước sẽ giảm đi. Sau khi đúc và tháo khuôn, nước sẽ thoát ra ngoài, các lỗ rỗng còn lại sẽ ít đi rất nhiều. Nói cách khác, việc thêm bột siêu mịn sẽ làm giảm lượng nước thêm vào, tăng mật độ khối của vật đúc và giảm độ xốp.

Nói tóm lại, hiệu quả làm đầy của bột siêu mịn tốt hơn so với bột silica trong vật liệu đúc chịu lửa và liều lượng cũng ít hơn. Hoạt tính phân bố kích thước hạt của bột siêu mịn a-Al2O3 tốt hơn so với Sio2, do tỷ lệ bột siêu mịn dưới 1 μm chiếm 96,5%, trong khi Sio2 hoạt tính chỉ là 69%. Độ mịn, hình dạng và hoạt tính của bột siêu mịn mạnh hơn khói silica Sio2. .

Thiết bị nào phù hợp hơn để mài siêu mịn wollastonite hình kim?

Wollastonite là một khoáng chất metasilicate canxi. Bột kim wollastonite siêu mịn với tỷ lệ khung hình cao có giá trị ứng dụng cực cao trong công nghiệp. Chìa khóa để cải thiện tỷ lệ khung hình của các sản phẩm wollastonite Trong quá trình nghiền thành bột, cấu trúc tinh thể ban đầu của khoáng chất được duy trì bằng cách áp dụng phương pháp nghiền thành bột phù hợp.

Hiện nay, các thiết bị dùng để nghiền bột kim wollastonite siêu mịn chủ yếu bao gồm máy nghiền tác động cơ học, máy nghiền phản lực (phẳng, tuần hoàn, tác động, tầng sôi, phản phản lực), máy khuấy, máy nghiền Raymond, v.v. mài, mài rung , vân vân.

1. Máy khuấy

Trong máy khuấy, cánh khuấy chạy với tốc độ nhất định để điều khiển chuyển động của môi trường nghiền trong xi lanh, vật liệu bị nghiền nát do ma sát và va đập trong môi trường nghiền. Rất khó để chuẩn bị bột wollastonite siêu mịn hình kim bằng máy khuấy phương tiện. Độ mịn của sản phẩm nghiền nhỏ hơn 4µm (hoặc mịn hơn) và tỷ lệ giữa chiều dài và đường kính nhỏ nhưng hiệu quả nghiền cao.

2. Mài rung

Máy nghiền rung dựa vào rung động tần số cao của xi lanh để làm cho vật liệu nghiền trong xi lanh va chạm mạnh và mài vật liệu, khiến vật liệu dần dần phát triển các vết nứt do mỏi hoặc thậm chí bị vỡ. 90% độ mịn của sản phẩm nhỏ hơn 10µm và tỷ lệ chiều dài trên đường kính của nó nhỏ.

3. Nhà máy Raymond

Khi máy nghiền Raymond đang nghiền thành bột, vật liệu chịu tác dụng của lực ép đùn và ma sát chính giữa con lăn và vòng nghiền. Vật liệu hạt mịn được phân tách bằng máy phân tích và vật liệu hạt thô quay trở lại để được nghiền nát. Độ mịn của sản phẩm là 30~50µm và tỷ lệ khung hình là 5~10. Nhà máy Raymond cải tiến chỉ có thể làm cho sản phẩm wollastonite mịn hơn và không phù hợp để điều chế bột wollastonite có tỷ lệ khung hình cao.

4. Máy nghiền tác động cơ học

Nghiền tác động cơ học sử dụng rôto tốc độ cao để phân tán vật liệu ra ngoại vi buồng nghiền. Chúng đồng thời bị tác động và bị nén, cắt và nghiền nát bởi lực quán tính ly tâm và ma sát ở khe hở giữa stato và rôto. Bột mịn được mang theo bởi luồng không khí. Sau khi rời khỏi khu vực nghiền sẽ trở thành sản phẩm sau khi được phân loại. Độ mịn của sản phẩm nghiền thường là 10 ~ 30µm và tỷ lệ khung hình khoảng 5 ~ 10.

5. Máy nghiền khí

Nghiền bằng tia khí sử dụng áp suất của khí nén để tạo thành quỹ đạo luồng khí tốc độ cao trong buồng nghiền, chủ yếu là cắt. Đặc điểm của nó là làm cho các vật liệu wollastonite va chạm và cọ xát với nhau ở tốc độ cao để nghiền nát và bảo vệ hình thái tinh thể wollastonite. . Độ mịn của sản phẩm nghiền thường là 5 ~ 15µm và tỷ lệ khung hình khoảng 8 ~ 12. Chất hoạt động bề mặt có thể được thêm vào cùng lúc để hỗ trợ quá trình nghiền, tăng thông lượng của hệ thống nghiền luồng không khí lên hơn 1,5 lần.

Do đó, máy nghiền phản lực tầng sôi hiện là thiết bị nghiền siêu mịn phù hợp nhất để chuẩn bị các sản phẩm wollastonite có tỷ lệ khung hình cao và phù hợp để sản xuất bột wollastonite hình kim siêu mịn 1250 lưới (d97 10 μm).

Nghiền mịn bột có giá trị gia tăng cao

Trong môi trường công nghệ cao ngày nay, hầu hết tất cả các sản phẩm đều phải đối mặt với những tiêu chuẩn và yêu cầu cao hơn. Hầu hết các sản phẩm đều ở dạng bột, chẳng hạn như bột và chất lỏng (bột nhão hoặc bùn), bột và khí (bình xịt), bột và bột (bột hỗn hợp hoặc polyme chứa đầy). Do đó, công nghệ xử lý bột đã trở thành yếu tố then chốt đối với nhiều nhà sản xuất vật liệu.

Các phương pháp sản xuất hạt mịn có thể đạt được thông qua các phản ứng hóa học, thay đổi pha hoặc lực cơ học như nghiền.

Nguyên liệu gốm tiên tiến, nguyên liệu gốm điện tử, vật liệu tế bào quang điện, khoáng thạch anh và các vật liệu khoáng có độ cứng trung bình và cao khác có độ cứng cao, yêu cầu chống ô nhiễm cao, độ mịn bột cao và phân bố kích thước hạt tập trung, đây là một vấn đề lớn trong quá trình nghiền và phân loại.

Phương pháp khô và ướt là hai phương pháp nghiền phổ biến và hiệu quả nhất. Theo truyền thống, máy nghiền dòng khí thường được sử dụng để nghiền khô và phân loại, hoặc máy nghiền cát ướt được sử dụng để nghiền và sau đó khử nước, sấy khô và khử polyme. Quá trình trước tiêu thụ năng lượng cao, trong khi quá trình sau rất phức tạp.

Hiện nay, thiết bị nghiền bột siêu mịn có thể được chia thành hai loại: loại cơ học và loại luồng không khí theo nguyên lý làm việc của nó. Loại cơ khí được chia thành máy nghiền bi, máy nghiền vi tác động, máy nghiền keo và máy nghiền siêu âm. So với phương pháp nghiền siêu mịn cơ học thông thường, phương pháp nghiền phun phản lực có thể nghiền vật liệu rất mịn và kích thước hạt đồng đều hơn. Do khí nở ra ở vòi phun để nguội đi nên quá trình nghiền bột không sinh ra nhiệt nên độ tăng nhiệt độ nghiền rất thấp. Tính năng này đặc biệt quan trọng đối với quá trình nghiền siêu mịn các vật liệu có điểm nóng chảy thấp và nhạy cảm với nhiệt. Nhược điểm của nó là tiêu tốn nhiều năng lượng, thường được coi là cao hơn nhiều lần so với các phương pháp nghiền khác.

Công nghệ nghiền siêu mịn được ứng dụng rộng rãi trong ngành thực phẩm. Ví dụ, phụ phẩm sau khi chế biến nông sản (như cám lúa mì, vỏ bột yến mạch, vỏ táo,…) rất giàu vitamin và nguyên tố vi lượng. Vì độ mịn của sợi được nghiền thông thường ảnh hưởng đến mùi vị của thực phẩm nên người tiêu dùng khó chấp nhận. Việc sử dụng công nghệ nghiền siêu mịn có thể cải thiện đáng kể hương vị và khả năng hấp thụ của thực phẩm chất xơ thông qua quá trình micron hóa chất xơ, từ đó tận dụng tối đa nguồn thực phẩm và tăng dinh dưỡng cho thực phẩm. Sau khi rau được nghiền siêu mịn ở nhiệt độ thấp, tất cả các chất dinh dưỡng được bảo toàn, cellulose được micron hóa và tăng khả năng hòa tan trong nước, mang lại hương vị ngon hơn. Sau khi lá trà được nghiền thành bột sẽ có lợi hơn cho protein, carbohydrate, carotene và một phần lá trà. Hấp thụ khoáng chất.

Thiết bị nghiền siêu mịn: máy nghiền phản lực

Công nghệ nghiền tia là công nghệ nghiền bột siêu mịn phát triển nhanh chóng trong những năm gần đây. Do những ưu điểm của nó như độ bền nghiền cao, kích thước hạt mịn, phân bố hẹp, ô nhiễm sản phẩm thấp và sử dụng khí trơ nên nó được sử dụng rộng rãi trong y học, nguyên liệu hóa học và được sử dụng rộng rãi trong điều chế các loại bột đặc biệt. .

Máy nghiền phản lực dùng để tăng tốc khí nén hoặc khí trơ qua vòi phun và sử dụng năng lượng của chất lỏng đàn hồi tốc độ cao (300 ~ 500m/s) hoặc hơi quá nhiệt (300 ~ 400oC) để tạo ra các hạt, khí và hạt, Giữa các hạt với tường và các bộ phận khác có sự va chạm mạnh, bị cắt, va chạm, ma sát…. Đồng thời, dưới tác dụng của lực ly tâm của luồng không khí quay hoặc kết hợp với bộ phân loại, các hạt thô và mịn được phân loại để đạt được độ nghiền siêu mịn. thiết bị. Là phương pháp chuẩn bị phổ biến cho bột dược phẩm, máy nghiền phản lực thích hợp để nghiền thuốc kháng sinh, enzyme, điểm nóng chảy thấp và các loại thuốc nhạy cảm với nhiệt khác.

Các loại máy nghiền phản lực được sử dụng để điều chế bột dược phẩm chủ yếu bao gồm: máy nghiền phản lực đĩa, máy nghiền phản lực ống tuần hoàn, máy nghiền phản lực mục tiêu, máy nghiền phản lực vòng, máy nghiền phản lực va chạm, máy nghiền phản lực tầng sôi.

Bởi vì máy nghiền phản lực sử dụng khí làm động năng để đạt được quá trình nghiền nên cơ chế nghiền của nó khác với các thiết bị cơ khí khác. Cụ thể ở:

01 Phạm vi phân bố kích thước hạt hẹp, kích thước hạt mịn trung bình

Trong quá trình nghiền mịn, do lực ly tâm của luồng khí phân loại có độ chính xác cao, các hạt thô và mịn được tự động phân loại nên sản phẩm thu được có phạm vi phân bố kích thước hạt hẹp và kích thước hạt trung bình mịn. D50 thường nằm trong khoảng từ 5 đến 10 μm.

02 Dạng bột tốt, độ tinh khiết của sản phẩm cao

Bột do máy nghiền phản lực tạo ra có xu hướng "hình cầu", bề mặt hạt mịn, hình dạng đều đặn, độ phân tán tốt và độ mài mòn cơ học nhỏ trong quá trình nghiền thành bột và sản phẩm thu được có độ tinh khiết cao.

03 Thích hợp cho các loại thuốc có điểm nóng chảy thấp, nhạy cảm với nhiệt

Máy nghiền phản lực được điều khiển bằng khí nén. Luồng khí phản lực tốc độ cao tạo ra hiệu ứng Joule-Thomson. Luồng không khí va chạm đoạn nhiệt ở vòi phun, do đó làm giảm nhiệt độ của hệ thống nghiền thành bột và bù đắp lượng nhiệt sinh ra do va chạm và ma sát của thuốc. Nhiệt độ môi trường trong buồng nghiền bột có thể đạt tới âm hàng chục độ C nên thích hợp để điều chế các loại thuốc có điểm nóng chảy thấp và nhạy cảm với nhiệt.

04 Độ kín khít tốt, không gây ô nhiễm

Do máy nghiền phản lực có độ kín khí tốt nên năng suất sản phẩm cao; Toàn bộ quá trình nghiền được thực hiện dưới áp suất âm, quá trình nghiền sẽ không bị rò rỉ nên không gây ô nhiễm môi trường và có thể vận hành ở trạng thái vô trùng.

05 Dễ vận hành

Quá trình nghiền diễn ra liên tục, sử dụng công nghệ hệ thống tuần hoàn khép kín và công nghệ điều khiển tự động, dễ vận hành.

06 Vận hành trực tuyến Nghiền-Trộn-Sấy

Máy nghiền bột phản lực có thể thực hiện quá trình nghiền thành bột, trộn và sấy khô trực tuyến và cũng có thể đồng thời biến đổi bột thuốc, ví dụ, một số loại thuốc được phun thành chất lỏng trong khi nghiền thành bột, để phủ hạt và biến đổi bề mặt.

Trong quy trình dược phẩm, thuốc bột siêu mịn thường thu được thông qua quá trình kết tinh bột micron và nghiền siêu mịn. Do đặc điểm của thuốc siêu mịn như kích thước hạt thu nhỏ và khả năng tinh chế chất lượng cao, các máy chính thích hợp để nghiền thuốc siêu mịn bao gồm: máy nghiền tác động cơ học, máy nghiền bi, máy nghiền rung, máy khuấy, máy nghiền bi quay hai chiều, máy nghiền luồng không khí, vân vân.

10 thay đổi lớn sau khi nghiền siêu mịn nguyên liệu bột!

Những thay đổi khác nhau xảy ra đối với vật liệu được nghiền trong quá trình nghiền là không đáng kể so với quá trình nghiền thô, nhưng đối với quá trình nghiền siêu mịn, do các lý do như cường độ nghiền cao, thời gian nghiền dài và những thay đổi lớn về tính chất vật liệu. , nó có vẻ quan trọng. Sự thay đổi cấu trúc tinh thể và tính chất vật lý và hóa học của vật liệu nghiền do quá trình nghiền siêu mịn cơ học được gọi là hiệu ứng cơ hóa của quá trình nghiền.

1. Thay đổi kích thước hạt

Sau khi nghiền siêu mịn, sự thay đổi rõ ràng nhất của chất liệu bột là kích thước hạt mịn hơn. Theo các kích thước hạt khác nhau, bột siêu mịn thường được chia thành: cấp micron (cỡ hạt 1 ~ 30 μm), cấp submicron (cỡ hạt 1 ~ 0,1 μm) và cấp nano (cỡ hạt 0,001 ~ 0,1 μm).

2. Thay đổi cấu trúc tinh thể

Trong quá trình nghiền siêu mịn, do lực cơ học mạnh và bền, vật liệu bột bị biến dạng mạng ở các mức độ khác nhau, kích thước hạt trở nên nhỏ hơn, cấu trúc trở nên rối loạn, các chất vô định hình hoặc vô định hình được hình thành trên bề mặt và thậm chí chuyển đổi đa tinh thể. . Những thay đổi này có thể được phát hiện bằng nhiễu xạ tia X, quang phổ hồng ngoại, cộng hưởng từ hạt nhân, cộng hưởng thuận từ điện tử và đo nhiệt lượng vi phân.

3. Thay đổi thành phần hóa học

Do sự kích hoạt cơ học mạnh mẽ, vật liệu trực tiếp trải qua các phản ứng hóa học trong những trường hợp nhất định trong quá trình nghiền siêu mịn. Các loại phản ứng bao gồm phân hủy, phản ứng khí-rắn, lỏng-rắn, rắn-rắn, v.v..

4. Thay đổi độ hòa tan

Sự hòa tan bột thạch anh, canxit, cassiterit, corundum, bauxite, crom, magnetite, galena, titanomagnetite, tro núi lửa, cao lanh, v.v. trong axit vô cơ sau khi nghiền mịn hoặc nghiền siêu mịn. Cả tốc độ và độ hòa tan đều tăng.

5. Thay đổi tính chất thiêu kết

6. Thay đổi khả năng trao đổi cation

Một số khoáng vật silicat, đặc biệt là một số khoáng sét như bentonite và kaolin, có sự thay đổi rõ rệt về khả năng trao đổi cation sau khi nghiền mịn hoặc nghiền siêu mịn.

7. Những thay đổi về hiệu suất hydrat hóa và khả năng phản ứng

Nghiền mịn có thể cải thiện khả năng phản ứng của vật liệu canxi hydroxit, điều này rất quan trọng trong việc điều chế vật liệu xây dựng. Bởi vì những vật liệu này trơ hoặc không đủ hoạt tính để hydrat hóa.

8. Thay đổi về điện

Mài mịn hoặc mài siêu mịn cũng ảnh hưởng đến tính chất điện và điện môi bề mặt của khoáng sản. Ví dụ, sau khi biotit bị va đập, nghiền nát và nghiền nát, điểm đẳng điện và thế điện động bề mặt (thế Zeta) của nó sẽ thay đổi.

9. Thay đổi mật độ

Sau khi nghiền zeolite tự nhiên (chủ yếu gồm clinoptilolite, mordenite và thạch anh) và zeolit tổng hợp (chủ yếu là mordenite) trong máy nghiền bi hành tinh, người ta nhận thấy mật độ của hai loại zeolit này thay đổi khác nhau.

10. Sự thay đổi tính chất của huyền phù đất sét và hydrogel

Nghiền ướt cải thiện độ dẻo và độ bền uốn khô của đất sét.

Nói tóm lại, ngoài các đặc tính của nguyên liệu thô, kích thước hạt thức ăn và thời gian nghiền hoặc kích hoạt, các yếu tố ảnh hưởng đến sự thay đổi cơ hóa của vật liệu còn bao gồm loại thiết bị, phương pháp nghiền, môi trường hoặc không khí nghiền, chất hỗ trợ nghiền, v.v.