Trong nhiều ngành công nghiệp, khả năng mài hiệu quả cao và độ chính xác cao của máy nghiền phản lực đã được phát huy

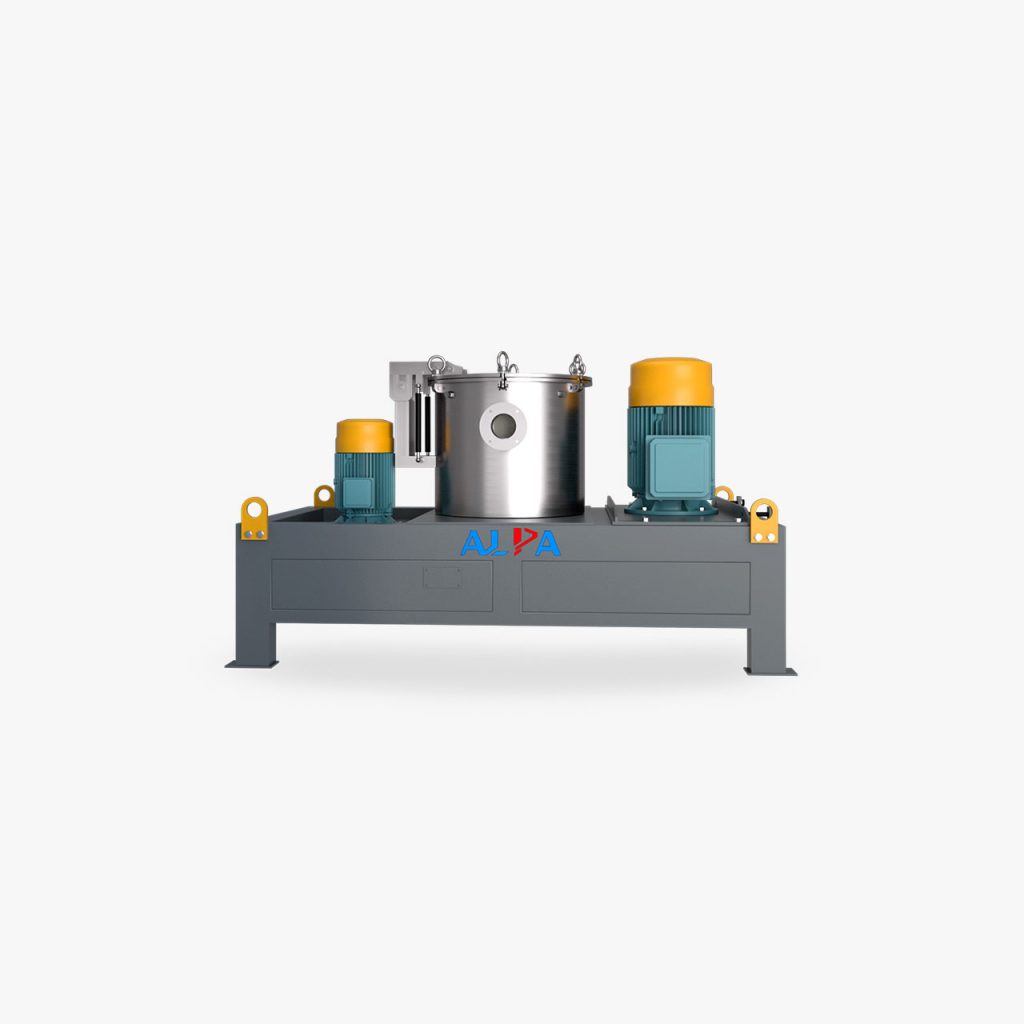

Phay phản lực là việc sử dụng các phương pháp cơ học hoặc thủy động lực học để khắc phục sự kết dính của các chất rắn và nghiền chúng để nghiền các hạt vật liệu có kích thước trên 3mm đến 1-45μm. Đó là công nghệ xử lý vật liệu công nghệ cao thích ứng với sự phát triển của khoa học công nghệ hiện đại. Công nghệ. Dây chuyền sản xuất máy nghiền phản lực siêu mịn bao gồm máy xay, máy tách xyclon, máy hút bụi dạng xung, quạt, v.v.

Máy nghiền phản lực có các đặc tính toàn diện như tách khí, không có lưới, kích thước hạt đồng nhất và quá trình sản xuất diễn ra liên tục. Nó sử dụng chuyển động tương đối giữa đĩa răng di động và đĩa răng cố định, hoặc luồng không khí tốc độ cao, để vật liệu bị nghiền nát bởi lực tác động của bề mặt răng, lực ma sát giữa các vật liệu và lực tác động. Vật liệu nghiền đi vào thiết bị tách xyclon để thải ra ngoài nhờ lực ly tâm quay và lực hút của quạt. Bụi đi vào bộ thu bụi dạng xung và được thu hồi bằng xi lanh lọc. Độ mịn mài được điều chỉnh bằng màn hình. Toàn bộ máy được thiết kế theo tiêu chuẩn GMP, tất cả được làm bằng thép không gỉ, và không có bụi trong quá trình sản xuất.

Máy nghiền phản lực đã được sử dụng rộng rãi trong thuốc thảo dược Trung Quốc, thuốc tây, thuốc trừ sâu, sinh học, mỹ phẩm, thực phẩm, thức ăn chăn nuôi, công nghiệp hóa chất và các ngành công nghiệp khác, đặc biệt là đối với chất xơ, độ dai cao, độ cứng cao và các vật liệu khác. Hiệu quả mài hoàn hảo hơn.

1. Làm giấy bằng hóa chất:

(1) Chất xúc tác siêu mịn có thể tăng tốc độ crackinh từ 1 đến 5 lần;

(2) Sợi hóa học và hàng dệt, cải thiện độ mịn (bổ sung oxit titan, oxit silic);

(3) Cao su, gia cố, làm sáng, chống lão hóa (canxi cacbonat, oxit titan);

(4) Sơn, sơn, thuốc nhuộm, độ bám dính cao, hiệu suất cao;

(5) Hóa chất, mỹ phẩm, kem đánh răng hàng ngày.

2. Y sinh:

(1) Thuốc tiêm cấp độ siêu nhỏ và nano;

(2) Tinh chế thuốc để nâng cao tỷ lệ hấp thu (canxi siêu mịn);

(3) Các sản phẩm sức khỏe tinh chế để cải thiện tỷ lệ hấp thụ;

3. Công nghiệp chế biến sâu thực phẩm:

(1) Thức ăn dạng sợi, cám mì, cám yến mạch, cám ngô, bã ngô, cám đậu, cám gạo, bã củ cải đường, bã mía;

(2) Thực phẩm bổ sung canxi, xương, vỏ, sống động vật… đều là canxi hữu cơ, cơ thể người dễ hấp thu và sử dụng hơn canxi vô cơ;

(3) Chế biến nước giải khát, sử dụng công nghệ nghiền vi phân luồng không khí để phát triển các loại nước giải khát, chẳng hạn như bột trà, đồ uống dạng đậu, bột xương siêu mịn để pha chế đồ uống giàu canxi, bột đậu xanh ăn liền, v.v.

Sự phát triển của các nhà máy máy bay phản lực đã cải thiện đáng kể năng lực nghiền của ngành. Với sự phát triển của các nhà máy máy bay phản lực và việc nghiên cứu và phát triển các máy nghiền máy bay phản lực siêu mịn, ngày càng nhiều công ty thoát khỏi lao động nặng nhọc và trở nên hiệu quả và chính xác hơn.

Các yếu tố ảnh hưởng đến thông số hoạt động của máy nghiền phản lực

Các yếu tố ảnh hưởng đến hiệu suất của máy nghiền phản lực bao gồm các thông số kết cấu và thông số quá trình. Thông số kết cấu đề cập đến các thông số khác nhau của chính máy, bao gồm cấu trúc vòi phun và việc lựa chọn thiết bị phân loại. Thông số quy trình đề cập đến các thông số khác nhau ảnh hưởng đến hiệu suất quá trình của thiết bị do hoạt động sản xuất, bao gồm kiểm soát kích thước thức ăn, kiểm soát tốc độ nạp liệu, lựa chọn chất lỏng làm việc áp suất cao và giới hạn kích thước hạt .

Cac chi tiêt như sau:

1. Kiểm soát kích thước hạt cho ăn

Hầu hết các nhà máy sản xuất máy bay phản lực đều có một giới hạn trên nhất định về kích thước hạt cấp liệu. Lấy máy nghiền tầng sôi làm ví dụ. Sau khi vật liệu đi vào buồng nghiền, nó có thể được tăng tốc hoàn toàn trước khi va chạm và nghiền với các hạt khác. Các hạt lớn khó có thể tăng tốc hoàn toàn sau khi vào buồng nghiền, điều này sẽ khiến chúng nằm trong máy quá lâu, dẫn đến tiêu hao nhiều năng lượng. Vì vậy, trong quy mô lớn sản xuất bột siêu mịn, nghiền sơ bộ nguyên liệu thô với kích thước hạt quá lớn là một cách hiệu quả để tiết kiệm năng lượng và giảm tiêu thụ.

2. Phương tiện làm việc

Hiện nay, môi chất làm việc của máy nghiền phản lực chủ yếu là khí nén, hơi quá nhiệt, khí trơ,… Việc lựa chọn chất lỏng làm việc có ảnh hưởng nhất định đến hiệu quả nghiền và tính kinh tế. Hơi nước quá nhiệt vượt trội hơn không khí về tính lưu động và tốc độ dòng chảy tới hạn, đồng thời có thể thu được tốc độ dòng chảy cao hơn và trường dòng chảy đồng đều. Tuy nhiên, để sử dụng hơi quá nhiệt làm chất lỏng công tác thì phải đảm bảo rằng nó vẫn ở trạng thái quá nhiệt trước khi vào thiết bị nghiền sản phẩm, nếu không sẽ làm cho nguyên liệu bị ngưng tụ.

3. Tốc độ cho ăn

Tỷ lệ cấp liệu là một thông số quan trọng phản ánh năng lực sản xuất của các nhà máy máy bay phản lực. Trong quá trình nghiền, lựa chọn tỷ lệ tốt nhất giữa tốc độ dòng khí vào so với tốc độ nạp liệu là chìa khóa để nâng cao hiệu quả nghiền. Trong trường hợp bình thường, trong một điều kiện lưu lượng khí nạp nhất định, tốc độ cấp liệu tỷ lệ thuận với kích thước hạt sản phẩm. Tuy nhiên, nếu tốc độ nạp liệu quá nhanh, nó sẽ làm tăng mật độ của các hạt trong vùng nghiền và cản trở lẫn nhau, không có lợi cho gia tốc của các hạt và khó đạt được sự va chạm đủ và hiệu quả giữa các hạt hạt, ảnh hưởng đến hiệu quả nghiền; tốc độ cấp liệu quá chậm và các hạt ở trong vùng nghiền trong thời gian Kéo dài, điều này sẽ làm giảm mật độ hạt và giảm tốc độ va chạm, dẫn đến giảm năng suất sản xuất và tăng tiêu thụ năng lượng trên một đơn vị sản lượng.

4. Giới hạn độ chi tiết

Trong quá trình nghiền của máy nghiền phản lực, khi kích thước hạt của vật liệu giảm, độ đồng nhất và độ bền của tinh thể của vật liệu tăng lên. Sau khi đạt đến độ nhất định, kích thước hạt của vật liệu không còn nữa hoặc giảm rất chậm, tức là đã đạt đến giới hạn nghiền của vật liệu. Lúc này, diện tích bề mặt riêng của vật liệu tăng lên, hoạt độ bề mặt của các hạt tăng lên, sự kết tụ và mài giũa giữa các hạt ở trạng thái cân bằng động. Ngay cả khi thời gian nghiền kéo dài, khó có thể tiếp tục giảm kích thước hạt của vật liệu.

Tính năng của thiết bị nghiền siêu mịn

Sau khi vật liệu trở nên mịn hơn, nhiều thuộc tính mới sẽ xuất hiện. Bột màu, thuốc, chất xúc tác, gốm sứ mịn, chất mài mòn, vật liệu từ tính, chất bôi trơn rắn, bột kim loại và nhiều khía cạnh khác yêu cầu bột siêu mịn. Bột siêu mịn yêu cầu kích thước hạt cực mịn, phân bố kích thước hạt đồng đều, sản phẩm có độ tinh khiết cao nên việc lựa chọn thiết bị nghiền siêu mịn phù hợp là rất quan trọng.

Máy nghiền phản lực

Nguyên lý mài: va chạm, va chạm Kích thước cho ăn: <2mm Kích thước sản phẩm d97 / μm: 3 ~ 45

thuận lợi:

- Quá trình sản xuất diễn ra liên tục, năng lực sản xuất lớn, mức độ tự động hóa cao;

- Các sản phẩm do nó chế biến có kích thước hạt nhỏ và phân bố kích thước hạt hẹp;

- Độ tinh khiết cao, đặc biệt thích hợp để nghiền thuốc và các nguyên liệu khác không được phép nhiễm bẩn;

- Các hạt có hoạt tính cao và khả năng phân tán tốt.

khuyết điểm: Có vùng mù bên trong, sẽ gây ra hiện tượng không đè được; có một số yêu cầu nhất định đối với giới hạn trên của kích thước thức ăn và rất khó để nghiền các vật liệu đặc, xơ và mảnh.

Máy nghiền rung

Nguyên lý mài: ma sát, va chạm, cắt Kích thước cho ăn: <5mm Kích thước sản phẩm d97 / um: 3 ~ 74

Ưu điểm: Cấu trúc nhỏ gọn, kích thước nhỏ, trọng lượng nhẹ, tiêu thụ năng lượng thấp, sản lượng cao, kích thước hạt mài tập trung, quy trình đơn giản hóa, vận hành đơn giản, bảo trì thuận tiện và dễ dàng thay thế phương tiện lót

khuyết điểm: Méo mó, sức yếu; ổ trục bị mòn nhiều và dễ bị hư hỏng.

Máy khuấy

Nguyên lý mài: ma sát, va chạm, cắt Kích thước cho ăn: <1mm Kích thước sản phẩm d97 / μm: 2 ~ 45

Ưu điểm: Dấu chân nhỏ, phân bố cỡ hạt đồng đều, sản phẩm siêu mịn, tiếng ồn thấp, hiệu quả cao, tiết kiệm năng lượng, ô nhiễm thấp và vận hành đơn giản.

khuyết điểm: Do mật độ năng lượng đầu vào không đồng đều và bột kết tụ thứ cấp nên về cơ bản vẫn là bột nghiền nhỏ; do máy khuấy hoạt động với tốc độ cao nên không thể tránh khỏi các vấn đề về mài mòn và truyền nhiệt, do đó loại thiết bị này không thích hợp để nghiền các vật liệu cứng cao và vật liệu nhạy cảm với nhiệt.

Máy nghiền keo

Nguyên tắc mài: ma sát, cắt Kích thước cho ăn: <0.2mm Kích thước sản phẩm d97 / μm: ≤20

thuận lợi:

- Cấu trúc đơn giản, bảo trì thiết bị thuận tiện;

- Nó thích hợp cho các vật liệu có độ nhớt cao hơn và các hạt lớn hơn.

khuyết điểm: Tốc độ dòng nguyên liệu không đổi. Đối với các vật liệu có độ nhớt khác nhau, tốc độ dòng chảy thay đổi rất nhiều; do ma sát tốc độ cao giữa stato rôto và vật liệu, nó dễ dàng tạo ra nhiệt lớn hơn và làm biến tính vật liệu được xử lý; bề mặt dễ mài mòn hơn, và sau khi mài mòn, Hiệu quả tinh luyện sẽ giảm đáng kể.

Máy nghiền tác động cơ học tốc độ cao

Nguyên tắc mài: va đập, va đập, cắt Kích thước cho ăn: <10mm Kích thước sản phẩm d97 / μm: 8 ~ 45

thuận lợi:

- Cấu trúc đơn giản và hoạt động dễ dàng;

- Dấu chân nhỏ và hiệu quả mài cao;

- Chi phí vận hành thiết bị thấp;

- Nó phù hợp hơn cho việc chế biến sâu các sản phẩm từ khoáng phi kim loại có giá trị gia tăng trung bình và thấp có độ cứng trung bình dưới 1000 mesh.

khuyết điểm: Do máy hoạt động với tốc độ cao sẽ gây ra vấn đề mài mòn, không thích hợp để nghiền các vật liệu có độ cứng cao; vật liệu cứng có khả năng hấp thụ năng lượng va đập mạnh và không dễ bị gãy, vì vậy vật liệu có độ dai quá cao không nên nghiền bằng loại máy nghiền này; Ngoài ra, có vấn đề về sinh nhiệt, và các biện pháp thích hợp phải được thực hiện để nghiền nát các chất nhạy cảm với nhiệt.

Máy nghiền con lăn áp suất cao

Nguyên tắc mài: đùn, ma sát Kích thước cho ăn: <30mm Kích thước sản phẩm d97 / μm: 10 ~ 45

Ưu điểm: Đơn vị nghiền tiêu thụ năng lượng thấp, tiêu thụ thép đơn vị thấp, công suất xử lý đơn vị lớn và sản phẩm nghiền có kích thước hạt đồng đều. Dấu chân nhỏ và tỷ lệ vận hành thiết bị cao.

khuyết điểm: Sẽ có các hiệu ứng cạnh, rung và nghẹt, mài mòn con lăn ép, v.v.

Máy nghiền tia nước áp suất cao

Nguyên tắc mài: đùn, ma sát Kích thước cho ăn: <0.5mm Kích thước sản phẩm d97 / μm: ≤45

Ưu điểm: Nó có khả năng phân ly mạnh, hiệu quả cao, tiết kiệm năng lượng và ô nhiễm môi trường thấp, và có thể cải thiện đáng kể môi trường lao động.

Điểm hạn chế: Công nghệ nghiền tia nước áp suất cao vẫn còn sơ khai và phạm vi ứng dụng chính chỉ là một số vật liệu dưới độ cứng trung bình và độ mịn sau khi nghiền cần được cải thiện hơn nữa. Đồng thời, thiết bị nghiền bột bằng tia nước áp lực cao không có sản phẩm nào cạnh tranh được.

máy chà nhám

Nguyên lý mài: ma sát, va chạm, cắt Kích thước cho ăn: <0.2mm Kích thước sản phẩm d97 / μm: ≤20

Ưu điểm: Hiệu quả sản xuất cao, tính liên tục mạnh mẽ, chi phí thấp và độ mịn của sản phẩm cao.

khuyết điểm: Không phù hợp với vật liệu có độ nhớt cao và cần trộn trước.

Máy nghiền bi quay

Nguyên lý mài: ma sát, va đập Kích thước cho ăn: <5mm Kích thước sản phẩm d97 / μm: 5 ~ 74

Ưu điểm: Thích hợp với nhiều loại vật liệu, có thể sản xuất liên tục trong thời gian dài, công suất sản xuất lớn, đáp ứng được nhu cầu sản xuất quy mô lớn, dễ điều chỉnh độ mịn của sản phẩm, bảo dưỡng và quản lý đơn giản và dễ thực hiện. Nó có một thiết bị niêm phong tốt để ngăn bụi bay.

khuyết điểm: Hiệu quả công việc thấp, thân máy nặng, cấu hình đắt, giá thành sản xuất cao.

Máy nghiền dòng lốc xoáy hoặc lốc xoáy

Nguyên lý mài: va đập, va chạm, cắt, ma sát Kích thước cho ăn: <40mm Kích thước sản phẩm d97 / μm: 10 ~ 45

Ưu điểm: Tiêu thụ năng lượng thấp, ít thiết bị phụ trợ, dễ hiện thực hóa sản xuất; tự động hóa, độ chi tiết của sản phẩm tương đối ổn định.

khuyết điểm: Lớp lót bị mòn nhanh và khó thay thế, và không dễ xử lý quặng cứng.

Máy mài và máy bóc vỏ

Nguyên lý nghiền: ma sát, va chạm, cắt Kích thước cho ăn: <0.2mm Kích thước sản phẩm d97 / μm: ≤20

Ưu điểm: Sản lượng cao, hiệu quả bóc tách cao, kích thước sản phẩm nhỏ, sản xuất liên tục và không gian sàn nhỏ.

Máy đồng hóa áp suất cao

Nguyên tắc nghiền: hiệu ứng xâm thực, rò rỉ và cắt Kích thước hạt cho ăn: <0,03mm Kích thước hạt sản phẩm d97 / μm: 1 ~ 10

ưu điểm: Dấu chân nhỏ, hiệu suất cao, năng lượng lớn, thời gian đáp ứng nhanh, chi phí vận hành thấp

Nguồn bài viết: China Powder Network

Những lý do nào khiến trục chính của máy nghiền phản lực dễ bị hư hỏng?

Máy nghiền phản lực, là một trong những thiết bị chính để nghiền siêu mịn, được sử dụng rộng rãi trong nghiền siêu mịn khoáng phi kim loại và nguyên liệu hóa học. Giới hạn kích thước hạt của sản phẩm phụ thuộc vào hàm lượng chất rắn trong dòng khí hỗn hợp và tỷ lệ thuận với năng lượng tiêu thụ đơn vị. Ngoài kích thước hạt mịn, sản phẩm nghiền dòng khí còn có đặc điểm phân bố kích thước hạt hẹp, tên hạt mịn, hình dạng hạt đều, độ tinh khiết cao, hoạt tính cao và khả năng phân tán tốt.

Máy nghiền phản lực có nhiều phụ kiện cốt lõi, và những phụ kiện này cũng là những bộ phận dễ vỡ. Nếu không chú ý bảo dưỡng sẽ gây ra nhiều hậu quả nghiêm trọng, đặc biệt là việc gãy trục quay máy nghiền phản lực sẽ gây ra thời gian chết máy, thất thoát sản lượng không thể ước tính được. Phần dưới đây giới thiệu những nguyên nhân dẫn đến sự cố gãy trục chính của máy nghiền phản lực.

Những lý do dễ gây hư hỏng trục chính mài tia:

1. Vì máy nghiền phản lực cần nghiền thành bột và nghiền quặng lớn trong thời gian dài, tác động cơ học sẽ gây mỏi trục quay. Nếu hoạt động trong thời gian dài, bề mặt trục quay sẽ bị mài mòn và xuất hiện các vết nứt nếu không được chăm sóc cẩn thận.

2. Cung cấp khí quá nhiều sẽ làm cho máy thổi khí chạy quá tải. Khi máy nghiền phản lực được sử dụng, nó cần được cho ăn đúng cách và khối lượng công việc của mỗi máy là hạn chế. Nếu vượt quá giới hạn này, các bộ phận dễ bị hỏng trong quá trình vận hành có tải, điều này sẽ ảnh hưởng đến tuổi thọ chung của máy nghiền phản lực.

3. Trong quá trình khai thác và vận chuyển, quặng thường bị lẫn một số kim loại vụn. Khi các vật thể này đi qua nam châm điện nằm ở phần trên của dây đai, do khả năng hấp phụ của nam châm điện yếu và đặc tính kim loại của vật liệu thép mangan, nam châm điện không thể bị loại bỏ, kết quả là các vật liệu này được kết hợp với nhau thành tia nghiền quặng và bùn, gây tác động thường xuyên đến trục chính và các bộ phận khác.

Từ những lý do trên, khi chúng ta sử dụng máy nghiền phản lực, nếu muốn sử dụng lâu dài hơn, hãy cố gắng đảm bảo khối lượng công việc của nó nằm trong phạm vi mà máy có thể chịu được, đồng thời phải chú ý đến khối lượng công việc của nó. công việc bảo trì, một công việc bảo trì tốt Cũng có thể giúp sử dụng máy tốt hơn.

[Máy nghiền bi + máy phân loại không khí] Cấu hình này rất tiết kiệm chi phí

Hiện nay, do giá nguyên liệu đầu vào tăng, giá thành phẩm giảm nên yếu tố đầu tiên mà nhiều nhà sản xuất ngoài khai thác cân nhắc trước khi sản xuất là kiểm soát chi phí. Trong số nhiều sơ đồ nghiền, cấu hình "Máy nghiền bi + Máy phân loại không khí" rất tiết kiệm chi phí nên được nhiều người khen ngợi. Hãy để tôi giới thiệu những lý do cụ thể. Phân tích lợi thế của sự kết hợp này có thể được chia thành ba phần: "làm khô, phay bi và phân loại".

1. Sấy khô

Quá trình làm khô rất dễ bị bỏ qua trong việc giới thiệu dây chuyền sản xuất, nhưng nó cũng rất quan trọng. Điều này là do quặng thô chứa 10-15% độ ẩm. Nếu không được làm khô trước quá trình xay, vật liệu xay sẽ dễ kết tụ và ảnh hưởng đến quá trình sản xuất sau này.

Về sự ăn khớp, máy sấy ba xi lanh thường được sử dụng. Vì tấm thép kim loại dẫn nhiệt nhanh hơn vật liệu được sấy khô nên tấm thép và tấm nâng của thân trụ được đốt nóng trước, sau đó nhiệt được truyền sang vật liệu bằng cách dẫn và bức xạ. Nhiệt độ tăng lên sau khi được gia nhiệt, hơi nước được tách ra khỏi vật liệu và thải vào khí quyển cùng với khói và bụi sau khi đi qua thiết bị khử bụi. Để có được hiệu quả sấy tốt hơn, nó cũng sẽ được kết hợp với thang điều khiển tốc độ đo để đạt được mục đích cấp liệu đồng đều và nâng cao hiệu quả sấy.

2. Máy nghiền bi

Máy mài bi hiện đang là một trong những loại máy mài được sử dụng rộng rãi. Do khả năng sản xuất tuyệt vời và khả năng nghiền tốt nên chúng khá phổ biến trong lĩnh vực không khai thác. Tuy nhiên, để “tiết kiệm chi phí” thì vẫn cần phải có rất nhiều kiến thức trong máy nghiền bi. Ví dụ, một tỷ lệ hợp lý của phương tiện nghiền - khi quá trình nghiền diễn ra, sự phân bố kích thước hạt tiếp tục giảm và lực nghiền cần thiết cho quá trình nghiền hạt cũng thay đổi. Khi kích thước hạt đạt đến một khoảng độ mịn nhất định, phương pháp nghiền sẽ được ném ra. Nghiền tác động chính chuyển dần sang nghiền tác động chính. Do đó, để viên bi nghiền trong máy nghiền bi đạt yêu cầu về va đập và nghiền, cần phải thực hiện "phân loại", và sử dụng bi nghiền lớn hơn với bi nghiền nhỏ hơn để đạt hiệu quả nghiền tốt hơn. . .

Nâng cao hiệu quả của vật liệu nghiền phương tiện tương đương với việc tiết kiệm năng lượng. Tuy nhiên, tỷ lệ cụ thể của môi trường nghiền phải được xác định tùy theo điều kiện sản xuất thực tế. Nói chung, máy nghiền bi hoàn toàn có khả năng nghiền các vật liệu có kích thước 325-2000 mesh.

3. Chấm điểm

Trong quá trình nghiền, thường chỉ một phần bột đạt yêu cầu về kích thước hạt. Nếu sản phẩm đạt yêu cầu không được tách ra kịp thời sẽ gây lãng phí năng lượng và xay xát quá mức một số sản phẩm. Ngoài ra, sau khi các hạt được tinh luyện đến một mức độ nhất định sẽ xảy ra hiện tượng nghiền và kết tụ, thậm chí sự kết tụ của các hạt càng lớn và quá trình nghiền bị giảm chất lượng. Vì lý do này, các sản phẩm nên được phân loại trong quá trình chuẩn bị bột siêu mịn để nâng cao hiệu quả nghiền và giảm tiêu thụ năng lượng.

Máy phân loại không khí có ưu điểm là giá thành rẻ, vận hành thuận tiện và dễ dàng, có thể kết hợp với các thiết bị nghiền cơ khí khác nhau để tạo thành dây chuyền sản xuất chế biến bột vi mô. Để nâng cao hiệu suất của trình phân loại, các thành phần khác nhau của trình phân loại cũng có thể được tối ưu hóa.

Dựa trên những điều trên, thông qua sự kết hợp hợp lý và tối ưu hóa, "Dây chuyền sản xuất máy nghiền bi + máy phân loại không khí" có thể đạt được mức đầu tư thấp, tiêu thụ năng lượng đơn vị thấp, hàm lượng bột mịn trong thành phẩm cao và thiết bị hoạt động ổn định, giúp khách hàng tiết kiệm đầu tư hiệu quả Và chi phí vận hành, tăng lợi nhuận sản phẩm, được gọi là sản phẩm "hiệu quả cao" trong lĩnh vực không khai thác.

Những lợi thế của việc sử dụng máy bay phản lực là gì?

Vì những ưu điểm mạnh mẽ của máy mài phản lực khắc phục được những khuyết điểm của máy mài truyền thống, máy mài phản lực được sử dụng ngày càng rộng rãi. Ưu điểm của máy nghiền phản lực là gì? Chúng ta hãy cùng nhau xem qua.

1. Kích thước hạt mài nhỏ và phân bố đều. Vì sự phân bố lực trên vật liệu máy nghiền phản lực khá đồng đều. Máy mài siêu mịn là thiết bị sử dụng tách khí, mài áp suất cao, cắt và các công nghệ khác để nghiền siêu mịn các vật liệu khô. Nó bao gồm buồng nghiền hình trụ, đá mài, ray nghiền, quạt, hệ thống thu gom vật liệu, v.v. Việc thiết lập hệ thống phân loại không chỉ hạn chế nghiêm ngặt các hạt lớn mà còn tránh xảy ra quá trình nghiền, do đó thu được hạt siêu mịn bột với sự phân bố kích thước hạt đồng đều. Đồng thời, diện tích bề mặt riêng của vi hạt được tăng lên rất nhiều, và khả năng hấp phụ và độ hòa tan cũng tăng lên tương ứng. Tiết kiệm nguyên liệu và nâng cao hiệu quả sử dụng: Sau khi nghiền siêu mịn, bột siêu mịn ở cấp độ nano siêu nhỏ có thể được sử dụng trực tiếp để sản xuất pha chế, trong khi các sản phẩm nghiền thông thường vẫn cần một số liên kết trung gian để đáp ứng yêu cầu sử dụng và sản xuất trực tiếp, có thể gây lãng phí nguyên liệu. Do đó, quá trình này đặc biệt thích hợp để nghiền các nguyên liệu thô hiếm.

2. Giảm thiểu ô nhiễm và thân thiện hơn với môi trường: Quá trình nghiền siêu mịn được thực hiện trong hệ thống khép kín, không chỉ tránh được ô nhiễm môi trường xung quanh bởi bột vi sinh mà còn giúp sản phẩm không bị ô nhiễm bởi khói bụi trong không khí . Do đó, máy nghiền phản lực được áp dụng cho các sản phẩm thực phẩm và y tế để kiểm soát hiệu quả trọng lượng riêng của vi sinh vật và bụi. Máy xay siêu mịn có tốc độ cao và có thể nghiền thành bột ở nhiệt độ thấp. Công nghệ nghiền siêu mịn sử dụng phương pháp nghiền hạt siêu âm, nghiền lạnh và các phương pháp khác, khác hoàn toàn so với các phương pháp nghiền bột thuần cơ học trước đây. Các vật liệu đã được nghiền nhỏ sẽ di chuyển đến khu vực phân loại với sự cập nhật dưới tác động của quạt hút. Dưới lực ly tâm mạnh được tạo ra bởi tuabin phân loại quay tốc độ cao, các vật liệu thô và mịn được tách ra, và các hạt mịn đáp ứng yêu cầu về kích thước hạt đi vào thiết bị tách xyclon và loại bỏ bụi thông qua bánh xe phân loại. Các hạt thô được đưa xuống khu vực nghiền và tiếp tục được nghiền.

3. Trong quá trình nghiền sẽ không xảy ra hiện tượng quá nhiệt cục bộ, thậm chí có thể nghiền thành bột ở nhiệt độ thấp. Tốc độ nhanh chóng và có thể hoàn thành ngay lập tức. Do đó, các hoạt chất sinh học trong bột có thể được giữ lại tối đa, từ đó cho ra đời những sản phẩm chất lượng cao theo yêu cầu.

Hệ thống bảo vệ tuần hoàn nitơ để loại bỏ các nguy cơ an toàn tiềm ẩn

Máy nghiền phản lực nitơ được che chắn dựa trên máy nghiền phản lực tầng sôi, sử dụng nitơ hoặc carbon dioxide làm môi trường làm việc nghiền, bao gồm hệ thống nén nitơ, hệ thống lọc nitơ, hệ thống nghiền, hệ thống phân loại, hệ thống thu gom, cấp liệu / hệ thống dỡ tải, hệ thống bổ sung kiểm tra độ tinh khiết của nitơ, hệ thống tạo nitơ và hệ thống điều khiển điện.

Toàn bộ dây chuyền sản xuất của thiết bị máy nghiền dòng khí được che chắn bằng nitơ áp dụng hoạt động áp suất âm hoàn toàn khép kín và sẽ không có bụi và ô nhiễm bụi tại khu vực sản xuất. Sử dụng điều khiển lập trình PLC, các biện pháp an toàn có nhiều hướng và hoạt động song song, và chỉ một trong các biện pháp là có hiệu quả để ngăn chặn các nguy cơ an toàn tiềm ẩn.

Hệ thống có thể xử lý nhiều loại vật liệu có khả năng chống mài mòn mạnh và độ mài mòn thấp. Sau khi bảo vệ bên trong của thiết bị, sản phẩm không có ô nhiễm sắt. Công nghệ trường dòng phân cấp có thể đạt được hiệu quả nghiền tốt nhất và phân bố kích thước hạt chặt chẽ, và kích thước hạt mài có thể được điều chỉnh tùy ý trong khoảng 3-74 micron.

Đặc trưng:

- Phạm vi áp dụng rộng rãi. Theo đặc tính của bột dễ cháy, nổ và dễ oxy hóa, có thể chọn khí trơ thích hợp làm khí bảo vệ.

- Độ tinh khiết của khí trơ có thể được kiểm soát theo yêu cầu của quá trình và đặc tính của sản phẩm.

- Khí trơ được tái chế, ít hao hụt và chi phí thấp.

- Trường dòng làm mát hợp lý, nhiệt độ không khí hệ thống thấp hơn, đặc biệt thích hợp để xử lý các vật liệu có điểm nóng chảy thấp nhạy cảm với nhiệt.

- Việc sử dụng công nghệ niêm phong khí cuối mới đảm bảo phân bố kích thước hạt đồng đều và cải thiện độ chính xác của phân loại.

- Tối ưu hóa cấu trúc của thiết bị và cải thiện hiệu suất của thiết bị, có thể phân tán và tách bột siêu mịn và polyme đã kết tụ một cách hiệu quả.

- Cấu trúc cánh quạt phân loại được tối ưu hóa, trường dòng chảy đồng nhất, ổn định và hoàn chỉnh, tổn thất áp suất thấp của cánh quạt và phân loại vật liệu chính xác.

- Hoạt động hoàn toàn kín, loại bỏ bụi tự động xung, lọc vật liệu lọc có độ chính xác cao, hiệu quả thu gom cao.

- Máy nghiền phản lực có lá chắn nitơ cũng có thể được sử dụng để phân tán các chất kết tụ bột kim loại, chẳng hạn như bột sắt, bột coban, bột titan, bột hợp kim, v.v., để đảm bảo tính ổn định của các đặc tính nguyên liệu trong khi chia nhỏ.

[Bột trong cuộc sống] Canxi cacbonat quanh ta

Canxi cacbonat, CaCO₃, là một hợp chất vô cơ, còn được gọi là đá vôi, đá cẩm thạch, vv Canxi cacbonat là trung tính, về cơ bản không hòa tan trong nước, nhưng hòa tan trong axit clohydric. Nó là một trong những chất phổ biến trên trái đất. Nó tồn tại trong aragonit, canxit, đá phấn, đá vôi, đá cẩm thạch và các loại đá khác. Nó cũng là thành phần chính của xương hoặc vỏ động vật. Canxi cacbonat là một vật liệu xây dựng quan trọng với nhiều mục đích sử dụng trong công nghiệp. Nó được sử dụng rộng rãi trong sản xuất giấy, luyện kim, thủy tinh, làm kiềm, cao su, y học, chất màu, hóa chất hữu cơ và các lĩnh vực khác.

Cao su

Canxi cacbonat là một trong những chất độn sớm nhất và lớn nhất được sử dụng trong ngành công nghiệp cao su. Canxi cacbonat được lấp đầy trong một lượng lớn các sản phẩm cao su, điều này không chỉ có thể làm tăng khối lượng của sản phẩm, mà còn tiết kiệm cao su thiên nhiên hoặc cao su tổng hợp đắt tiền để đạt được mục đích giảm giá thành. Canxi cacbonat siêu mịn cỡ nano có các đặc tính của siêu mịn và siêu tinh khiết. Hình dạng tinh thể và kích thước hạt được kiểm soát hiệu quả trong quá trình sản xuất và bề mặt được sửa đổi. Do đó, nó có cấu trúc ba chiều trong cao su và có độ phân tán tốt. Nó có thể cải thiện hiệu quả gia cố của vật liệu.

Làm giấy

Canxi cacbonat chủ yếu được sử dụng làm chất độn cho giấy trong sản xuất giấy. Thêm một lượng lớn canxi cacbonat vào giấy có thể đảm bảo độ bền và độ trắng nhất định của giấy, đồng thời giảm giá thành. Việc sử dụng quy mô lớn canxi cacbonat trong ngành công nghiệp giấy là do ngành công nghiệp giấy quốc tế đã chuyển từ quy trình sản xuất giấy có tính axit sang quy trình sản xuất giấy có tính kiềm hoặc trung tính, do đó một lượng lớn canxi cacbonat rẻ tiền có thể được sử dụng thay cho bột talc và đất sét sành.

Canxi cacbonat làm chất độn làm giấy có những ưu điểm sau: ① độ trắng cao; Bulkness; ③độ bền; ④ khả năng xử lý; ⑤có thể được sử dụng như một chất bổ sung cho titanium dioxide; ⑥ mài mòn thấp; ⑦cải thiện sự mềm mại; ⑧ nâng cao hiệu suất hấp thụ mực ⑨Hấp thụ tia cực tím thấp; ⑩Có thể kiểm soát khả năng cháy.

Mực & sơn

Trong công nghiệp mực in, canxi cacbonat biến tính bằng axit stearic được sử dụng. Mực công thức có độ nhớt tốt, hiệu suất in ấn tốt và độ ổn định cao. Các hạt mịn dễ dàng tương thích với các nguyên liệu thô khác nên sản phẩm in ra rất mịn, các chấm hoàn chỉnh, độ phủ chắc chắn và độ bóng cao. Là chất độn, canxi nặng có thể cải thiện độ bóng và độ sáng của mực.

Canxi cacbonat có thể được sử dụng như một chất màu trắng trong lớp phủ để đóng vai trò như một khung xương. Canxi cacbonat có thể được sử dụng như một chất màu kéo dài trong ngành công nghiệp sơn phủ. Do canxi cacbonat có màu trắng, trong sơn tương đối cao su, giá dung môi rẻ hơn, hạt mịn và có thể phân tán đều trong sơn nên là loại bột màu kéo dài được sử dụng nhiều. Do ý thức bảo vệ môi trường được nâng cao, một số lượng lớn sơn gốc nước đã được sử dụng trong sơn phủ kiến trúc. Vì canxi cacbonat có màu trắng, ưa nước và rẻ tiền nên nó có nhiều triển vọng ứng dụng.

Nhựa

Canxi cacbonat được sử dụng rộng rãi trong việc làm đầy polyvinyl clorua (PVC), polyetylen (PE), polypropylen (PP), acrylonitrile butadien-styren copolyme (ABS) và các loại nhựa khác. Việc bổ sung canxi cacbonat có tác dụng nhất định trong việc cải thiện một số tính chất nhất định của sản phẩm nhựa để mở rộng phạm vi ứng dụng của chúng. Trong chế biến nhựa, chúng có thể làm giảm độ co ngót của nhựa, cải thiện tính lưu biến, kiểm soát độ nhớt và cũng có thể cải thiện độ ổn định kích thước của các sản phẩm nhựa và cải thiện chất dẻo. Độ cứng và độ cứng của sản phẩm có thể cải thiện hiệu suất xử lý của nhựa, cải thiện khả năng chịu nhiệt của sản phẩm nhựa, cải thiện độ loạn thị của nhựa và giảm giá thành sản phẩm nhựa.

Mỹ phẩm

Thêm canxi cacbonat nanomet vào mỹ phẩm có thể làm cho sản phẩm trở nên tinh tế và mịn màng, đồng thời cải thiện hiệu suất và chất lượng của sản phẩm. Nó được sử dụng như một chất phụ gia để làm phấn phủ trang điểm, có thể loại bỏ độ sáng của lớp nền, bảo vệ độ bám của da, đồng thời có tác dụng hút dầu và ngăn tiết mồ hôi ở mức độ vừa phải. Nó cũng có thể được sử dụng như một loại bột mịn, không gây kích ứng da, lên màu đồng đều và có độ ẩn nhất định. Xu hướng phát triển của mỹ phẩm trong và ngoài nước hiện nay là chữa bệnh, thực phẩm chức năng và thiên nhiên. Canxi cacbonat nanomet đáp ứng tiêu chuẩn thực phẩm và dược phẩm. Nó đáp ứng các yêu cầu đặc biệt của mỹ phẩm và dự kiến sẽ được sử dụng đầy đủ trong ngày càng nhiều mỹ phẩm cao cấp.

Món ăn

Là một phụ gia thực phẩm, nên bổ sung canxi cacbonat với một lượng nhỏ, thường không quá 2% để đảm bảo cung cấp đủ lượng canxi cần thiết cho cơ thể con người. Trong một số thực phẩm (chẳng hạn như kẹo cao su và sô cô la), canxi cacbonat được sử dụng làm chất tăng cường, không chỉ làm giảm chi phí mà còn được sử dụng như một vật liệu nền.

Xây dựng & Trang trí

Canxi cacbonat đóng vai trò quan trọng trong bê tông trong ngành xây dựng. Nó không chỉ có thể giảm chi phí sản xuất, mà còn tăng độ dẻo dai và sức mạnh của sản phẩm.

Canxi cacbonat được sử dụng chủ yếu trong quá trình sản xuất trần chống cháy, có tác dụng cải thiện độ trắng, sáng và hiệu quả chống cháy của sản phẩm.

Canxi cacbonat tinh khiết không lẫn tạp chất được sử dụng trong ngành gạch lát nền để tăng độ trắng và độ bền kéo của sản phẩm, nâng cao độ dẻo dai của sản phẩm, giảm giá thành sản phẩm.

Màng thoáng khí

Vật liệu canxi cacbonat có thể được thêm vào màng thoáng khí như một vật liệu thoáng khí. Nó là một trong những thành phần quan trọng trong sản xuất và chế biến vật liệu màng thoáng khí. Chất mang được hình thành bằng cách thêm một tỷ lệ nhất định của canxi cacbonat và được kéo căng, để màng thoáng khí có sự phân bố độc đáo, mật độ cao và nhiều vi hạt liên kết với nhau có cấu trúc đặc biệt.

Trong lĩnh vực khoáng phi kim loại như canxi cacbonat, ALPA sẽ cung cấp cho bạn nhiều lựa chọn hơn, bao gồm công nghệ phân loại máy nghiền bi, công nghệ máy nghiền hơi, công nghệ máy nghiền phản lực và các phương pháp khác nhau để chế biến khoáng phi kim loại, có thể được nhắm mục tiêu nhiều loại khoáng phi kim loại từ các vật liệu khác nhau được xử lý. Và có thể đạt được tỷ lệ bao phủ cao nhất với ít sửa đổi nhất thông qua công nghệ sửa đổi bề mặt. Trong lĩnh vực ứng dụng canxi cacbonat cao cấp, ALPA chiếm 70% thị trường.

Quá trình phân loại máy nghiền bi có thể thực hiện sản xuất quy mô lớn và chi phí thấp. Lấy canxi cacbonat làm ví dụ, sản lượng hàng năm của một dây chuyền sản xuất sản phẩm D97: μm có thể đạt 100.000 tấn và tiêu thụ năng lượng trên một tấn sản phẩm là 150 kWh. Công nghệ sửa đổi bề mặt đáp ứng ứng dụng của khoáng chất trong ngành công nghiệp cao su và nhựa, chẳng hạn như quy trình sửa đổi liên tục ba cuộn, quy trình sửa đổi liên tục máy nghiền dòng xoáy, quy trình sửa đổi liên tục máy nghiền pin, quy trình sửa đổi gián đoạn máy khuấy cao, v.v., có thể được sử dụng theo các vật liệu khác nhau Các quá trình sửa đổi và chất điều chỉnh khác nhau đạt được tỷ lệ bao phủ cao nhất với ít chất điều chỉnh nhất. Lượng chất điều chỉnh thêm vào khoảng 0,8 ~ 1,2%, và tỷ lệ lớp phủ có thể đạt khoảng 98%.

Ứng dụng của Talc và Canxi cacbonat trong nhựa phân hủy

Trong những năm gần đây, nhựa bao bì của Trung Quốc là khoảng 4 triệu tấn, trong đó bao bì nhựa dùng một lần khó tái chế chiếm khoảng 30%, và chất thải bao bì nhựa hàng năm là khoảng 1,2 triệu tấn; màng nhựa hơn 400.000 tấn, do mỏng (8μm trở xuống), sau khi sử dụng bị vỡ vụn trong đất trồng trọt và trộn với một lượng lớn cát, rất khó tái chế; lượng đồ lặt vặt dùng một lần hàng ngày khó tái chế và vật tư y tế không phù hợp để tái chế là khoảng 400.000 tấn.

Trong những năm gần đây, nhựa có thể phân hủy sinh học được ưa chuộng nhất. Theo nguồn nguyên liệu, nhựa phân hủy sinh học có thể được chia thành nhựa gốc dầu mỏ và nhựa sinh học. Chất dẻo phân hủy từ dầu mỏ chủ yếu bao gồm: polybutylene succinate (PBS), polyadipate / butylene terephthalate (PBAT), polyglycolic acid (PGA), polycaprolactone (PCL), v.v.; Chất dẻo phân hủy dựa trên sinh học chủ yếu bao gồm: axit polylactic (PLA), tinh bột, xenluloza, v.v.

Có tính đến các yếu tố như khả năng phân hủy vật liệu và giá thành, các loại nhựa phân hủy sinh học hiện nay trên thị trường thường chọn tinh bột, xenlulo, ... làm chất độn. Hỗn hợp tinh bột và vật liệu polyme có thể được sản xuất thành vật liệu phân hủy. Nói chung, tinh bột hoặc các dẫn xuất của nó được thêm vào làm chất phụ gia vào polyme tổng hợp để cải thiện khả năng phân hủy sinh học của polyme tổng hợp. Khi vật liệu bị phân huỷ, polyme xốp còn lại do sự phân huỷ của tinh bột dễ xảy ra các phản ứng phân huỷ tiếp theo như quá trình oxy hoá. Tuy nhiên, tinh bột, xenlulo và nhựa có tính tương hợp kém, không chịu nhiệt độ cao, giá thành cao nên không thích hợp để trám quy mô lớn.

Bột khoáng phi kim loại như bột talc và canxi cacbonat, giá rẻ, thân thiện với môi trường, đủ nguyên liệu thô, độ mịn cao, độ trắng tốt, dễ phối màu, có thể cải thiện độ ổn định kích thước, khả năng chịu nhiệt độ, độ cứng của sản phẩm nhựa và cải thiện chất dẻo Hiệu suất xử lý, v.v.

Bột talc

Việc bổ sung bột talc vào chất dẻo phân hủy sinh học có thể làm tăng độ cứng, nhiệt độ biến dạng nhiệt, ổn định kích thước, độ cứng bề mặt, v.v.; Đồng thời, bột talc siêu mịn cũng có thể được sử dụng làm chất tạo mầm vô cơ cho axit polylactic (PLA), thêm một lượng thích hợp bột talc siêu mịn có thể làm tăng độ kết tinh và tỷ lệ kết tinh của axit polylactic, và cải thiện đáng kể tính chất cơ học của nó .

Talc có ba chức năng trong việc điều chỉnh axit polylactic:

1. Giảm chi phí: Phương pháp chuẩn bị vật liệu hỗn hợp axit polylactic chứa đầy talc cung cấp công nghệ và phương pháp điều chế vật liệu hỗn hợp axit polylactic chịu nhiệt với hình thức đẹp, độ cứng tốt, chu kỳ đúc sản phẩm ngắn, trọng lượng nhẹ và giá thành thấp.

2. Cải thiện sức mạnh: bột talc tự nhiên được pha trộn tan chảy, và vật liệu composite là vật liệu phân hủy sinh học hoàn toàn; nó có tính chất cơ học tuyệt vời và độ bền kéo có thể đạt 50 ~ 70MPa.

3. Cải thiện khả năng chịu nhiệt: Axit polylactic có khả năng chịu nhiệt tốt hơn do sự kết tinh của chính nó và sự thúc đẩy sự kết tinh của chất tạo mầm talc.

Canxi cacbonat

Canxi cacbonat chứa đầy nhựa phân hủy sinh học, có thể đẩy nhanh quá trình xuống cấp của nhựa phân hủy sinh học. Đồng thời, canxi cacbonat có thể được sử dụng trực tiếp bởi một số vi sinh vật dinh dưỡng vô cơ làm nguồn cacbon. Axit hữu cơ và vi khuẩn nitrat hóa và sunfua do vi sinh vật tạo ra trong đất Cả axit nitric và axit sunfuric do vi khuẩn tạo ra đều có thể cải thiện hơn nữa khả năng hòa tan của canxi cacbonat.

Vai trò của canxi cacbonat trong nhựa phân hủy sinh học:

1. Thúc đẩy sự phân hủy: Các hạt canxi cacbonat làm tăng khoảng cách giữa các phân tử nhựa, giảm lực của các chuỗi polyme, cản trở sự tái liên kết chéo của các gốc tự do đại phân tử, thúc đẩy sự cắt đứt chuỗi gốc tự do gây ra bởi sự phân hủy quang học và đẩy nhanh quá trình phân hủy sinh học của sự thoái hóa nhựa.

2. Dễ bị phân hủy: Khi bị chôn vùi trong môi trường ẩm ướt, canxi cacbonat có thể hòa tan về mặt hóa học, và nó được một số vi sinh vật dinh dưỡng vô cơ trực tiếp sử dụng làm nguồn cacbon.

3. Giảm độ nhớt và cải thiện tính lưu động: Canxi cacbonat sau khi xử lý bề mặt làm tăng độ nhớt của nhựa bị phân hủy, cải thiện tính lưu động của vật liệu và giảm tiêu thụ năng lượng.

Các sản phẩm nhựa không phân hủy dùng một lần truyền thống đã được sử dụng rộng rãi trong giao hàng thực phẩm, thương mại điện tử và các ngành công nghiệp khác, nhưng quá trình xử lý sau đó phức tạp hơn, điều này hạn chế sự phát triển của chúng. Do đó, những yêu cầu cao hơn được đặt ra đối với sự phát triển và đổi mới công nghệ sản xuất và chế biến nhựa phân hủy sinh học. Trong nghiên cứu tương lai, theo nhu cầu của thị trường phân hủy sinh học, chúng tôi sẽ đi sâu nghiên cứu việc ứng dụng các loại bột phi kim loại vô cơ phù hợp để đạt được mục đích cải thiện khả năng phân hủy của nhựa phân hủy sinh học và góp phần thực hiện một môi trường xanh và phát triển bền vững môi trường thân thiện.

Làm thế nào để chọn bi phương tiện mài của máy nghiền bi?

Trong quá trình sử dụng máy nghiền bi, việc lựa chọn vật liệu nghiền rất quan trọng. Vật liệu nghiền bị ảnh hưởng bởi nhiều yếu tố như vật liệu, lượng điền đầy, hình dạng, kích thước hạt, ... Trong quá trình nghiền, sử dụng các vật liệu nghiền khác nhau cho các vật liệu, mô hình và thiết bị khác nhau có thể giảm chi phí sản xuất và nâng cao hiệu quả sản xuất.

Mật độ phương tiện, độ cứng, kích thước

Mật độ vật liệu nghiền càng lớn thì thời gian nghiền càng ngắn. Để tăng hiệu quả mài, độ cứng của môi trường mài phải lớn hơn độ cứng của vật liệu cần mài. Theo kinh nghiệm lâu năm, độ cứng Mohs của vật liệu trung bình tốt hơn độ cứng của vật liệu được mài hơn 3 cấp. Ngoài ra, kích thước của vật liệu mài càng nhỏ thì càng có nhiều điểm tiếp xúc với vật liệu và càng có nhiều cơ hội để mài vật liệu.

Số lượng điền vào phương tiện

Lượng điền đầy có ảnh hưởng trực tiếp đến hiệu quả nghiền, và kích thước hạt của vật liệu nghiền xác định lượng lấp đầy của vật liệu nghiền. Phải đảm bảo rằng khi môi trường nghiền di chuyển trong bộ phân tán, tỷ lệ rỗng của môi trường không nhỏ hơn 40%.

Đối với các yêu cầu về độ mịn khác nhau, cần điều chỉnh sự phân bố công suất của môi trường nghiền để nghiền và nghiền, có tỷ lệ lấp đầy cao và khả năng nghiền mạnh. Tỷ lệ lấp đầy cao thường được sử dụng để nghiền siêu mịn.

Vật chất

Vật liệu mài quyết định chi phí và hiệu quả của quá trình mài. Vật liệu mài có thể được chia thành ba loại: vật liệu kim loại, vật liệu khoáng đá và vật liệu phi kim loại. Ngoài việc xem xét chi phí sản xuất, việc lựa chọn cũng nên xem xét liệu vật liệu và phương tiện truyền thông có gây ô nhiễm hay không.

Phương tiện mài thường được sử dụng bao gồm bi thép, bi nhôm và bi zirconia.

Hình dáng và kích thước

Vật liệu mài thường có dạng hình cầu, vì các vật liệu có hình dạng bất thường khác sẽ tự mài mòn và gây ô nhiễm không cần thiết. Kích thước của môi chất ảnh hưởng trực tiếp đến hiệu quả nghiền và độ mịn của sản phẩm. Đường kính càng lớn thì kích thước hạt sản phẩm càng lớn và sản lượng càng cao; ngược lại, cỡ hạt trung bình càng nhỏ thì cỡ hạt sản phẩm càng nhỏ, sản lượng càng thấp. Trong thực tế sản xuất, nó thường được xác định theo cỡ thức ăn và độ mịn của sản phẩm yêu cầu.

Tỷ lệ phương tiện

Nói chung, trong quá trình nghiền liên tục, kích thước của vật liệu nghiền được phân bổ đều đặn, và tỷ lệ kích thước của vật liệu nghiền có liên quan trực tiếp đến vấn đề lớn là liệu khả năng nghiền có thể được sử dụng hay không và làm thế nào để giảm sự mài mòn của vật liệu. . Trong quá trình này, tỷ lệ phương tiện cố định sẽ không phải lúc nào cũng được duy trì. Trong sản xuất, phương pháp bổ sung bi lớn thường được sử dụng để khôi phục mài của hệ thống. Máy nghiền khó có thể duy trì một tỷ lệ trung bình cố định trong thời gian dài và sự chênh lệch đường kính trung bình quá lớn Nó sẽ làm trầm trọng thêm việc nghiền không hiệu quả giữa các môi chất và làm tăng chi phí của quá trình nghiền;

Trong quá trình sản xuất phải tìm hiểu tỷ lệ thích hợp theo loại nguyên liệu và đặc điểm quy trình, loại bỏ những phương tiện quá nhỏ kịp thời để giảm giá thành.

Chống mài mòn và ổn định hóa học

Khả năng chống mài mòn và độ ổn định hóa học của vật liệu mài là điều kiện quan trọng để đo chất lượng của vật liệu mài. Các phương tiện không mặc được cần được bổ sung do bị mài mòn, không chỉ làm tăng chi phí mà còn ảnh hưởng đến sản xuất.

Trong quá trình nghiền cụ thể, môi trường nghiền cần có độ ổn định hóa học nhất định, không thể phản ứng hóa học với nguyên liệu trong quá trình nghiền, gây ô nhiễm nguyên liệu.