Thiết bị nghiền bột màu siêu mịn

Kích thước hạt là một trong những chỉ số quan trọng của sắc tố. Nói chung, các hạt sắc tố được yêu cầu phải có dạng vật lý ổn định, kích thước hạt đồng đều và độ phân tán tốt, không bị kết tụ hoặc kết tủa.

Sắc tố oxit sắt là một sắc tố có độ phân tán tốt, khả năng chống ánh sáng và chống chịu thời tiết tuyệt vời. Nó chủ yếu đề cập đến bốn loại sắc tố màu đỏ oxit sắt, sắt vàng, đen sắt và nâu sắt dựa trên oxit sắt. Trong số đó, oxit sắt đỏ là chính.

Các chất màu oxit sắt kết tủa (ướt) rất mịn, nhưng trong quá trình lọc và sấy khô, do các yếu tố như lực van der Waals, liên kết hydro, điện tích, v.v., các cốt liệu vi mô tổng hợp thành các cốt liệu lớn và không thể sử dụng trực tiếp trong các lớp phủ cao cấp. Để tạo màu, cần phải nghiền siêu mịn. Phay phản lực sử dụng năng lượng của luồng không khí tốc độ cao hoặc hơi nước quá nhiệt để nghiền siêu mịn các vật liệu rắn. Đây là một trong những phương pháp mài siêu mịn được sử dụng phổ biến nhất.

Hiện nay, trong ngành sản xuất bột màu, phạm vi ứng dụng của máy nghiền luồng khí ngày càng mở rộng, chủ yếu đến từ hai yếu tố sau:

Thứ nhất, độ an toàn của quá trình nghiền cơ học kém, vì nếu kim loại cứng rơi vào răng cơ học quay tốc độ cao, rất dễ tạo ra ngọn lửa hở, điều này rất nguy hiểm trong xưởng sản xuất bột màu nhiều bụi, nhưng quá trình nghiền không khí không có câu hỏi này;

Thứ hai, nghiền bằng luồng khí thuộc loại nghiền siêu mịn. Trong quá trình sản xuất một số sắc tố đặc biệt, độ mịn của sắc tố đòi hỏi phải cao hơn.

1. Sắc tố oxit sắt

Trong quá trình lọc và sấy khô các sắc tố oxit sắt, do lực van der Waals, liên kết hydro, điện tích và các yếu tố khác, các tập hợp vi mô kết hợp thành các tập hợp lớn, không thể phân tách thông qua tác động cơ học nói chung. Sử dụng máy nghiền tầng sôi hoặc máy nghiền phản lực dạng đĩa để xử lý bột màu oxit sắt, độ mịn Hagermann có thể đạt: oxit sắt đỏ 5,5 đến 7,0, màu càng đậm thì độ mịn càng tốt; oxit sắt màu vàng 7,5; oxit sắt đen 7.0.

Sau khi nghiền siêu mịn, sắc tố oxit sắt bị khử polyme từ các cốt liệu lớn thành các cốt liệu nhỏ. Khi sản xuất sơn, chỉ mất một thời gian ngắn quá trình khuấy trộn tốc độ cao để đạt được độ mịn cần thiết, từ đó tiết kiệm chi phí và kích thước hạt nhỏ. Cốt liệu khó thô thành cốt liệu lớn nên đảm bảo được chất lượng của sơn.

2. Sắc tố ferrite mangan chịu nhiệt độ cao màu đen

Các hạt mịn của sắc tố mangan ferrite đã được phủ bề mặt, biến đổi bề mặt, sấy khô và nghiền thành bột sẽ kết tụ lại thành các hạt thô ở các mức độ khác nhau và không thể phát huy hiệu quả các đặc tính sắc tố của mangan ferrite.

Sau khi xử lý sâu và nghiền bằng máy nghiền tầng sôi hoặc máy nghiền phản lực kiểu đĩa, độ mịn Hagermann của sắc tố ferit mangan là khoảng 7 đến 7,5. Nó có độ phân tán tốt và có thể phát huy hết các đặc tính quang học và sắc tố của nó.

3. Sắc tố gốm màu nâu

Chất màu gốm màu nâu được nghiền thành bột siêu mịn bằng máy nghiền phản lực phẳng. Khi áp suất không khí là 7,5×105Pa và tốc độ cấp liệu là 100kg/h, sản phẩm d50 là 4,55μm và kích thước hạt tối đa là 9,64μm.

Hiện nay, các thiết bị nghiền siêu mịn phổ biến bao gồm máy nghiền phản lực, máy nghiền siêu mịn tác động cơ học, máy nghiền bi khuấy, máy nghiền cát, máy rung, máy nghiền keo, máy nghiền phản lực cao áp, máy nghiền bi hành tinh, máy nghiền con lăn áp lực và con lăn vòng. cối xay. vân vân.

Công nghệ sản xuất canxi hydroxit chất lượng cao

Canxi hydroxit, thường được gọi là vôi ngậm nước, có công thức hóa học là Ca(OH)2. Nói chung ở dạng bột, nó sẽ mất nước và trở thành canxi oxit (vôi sống) ở 580°C dưới áp suất bình thường. Canxi hydroxit ít tan trong nước và độ hòa tan của nó giảm khi nhiệt độ tăng. Dung dịch không màu và trong suốt thu được khi hòa tan trong nước thường được gọi là nước vôi trong. Huyền phù màu trắng đục bao gồm canxi hydroxit và nước được gọi là sữa vôi.

Quy trình sản xuất canxi hydroxit khô: vôi sống đủ tiêu chuẩn được nghiền bằng máy nghiền hàm. Nó được đưa vào silo vôi thông qua gầu nâng và băng tải rung kiểu thùng. Vôi trong silo được thêm một cách định lượng vào thiết bị xử lý trước vôi ngậm nước thông qua việc cho ăn hình ngôi sao, và ban đầu được tiêu hóa dưới sự khuấy trộn mạnh bằng que khuấy, sau đó đi vào thiết bị phân hủy để hoàn tất quá trình tiêu hóa. Vôi đã tiêu hóa được đưa vào silo vôi tôi bằng thang máy vôi tôi và băng tải trục vít đầu vào, sau đó vôi tôi tinh chế đủ tiêu chuẩn thu được bằng thiết bị tách khí xoắn ốc thêm tro. Vôi tôi tinh chế được dỡ vào silo vôi tôi thành phẩm rồi đóng gói theo nhu cầu người sử dụng. Trong quá trình phản ứng phân hủy khô, cơ cấu tổ chức thay đổi khiến Ca(OH)2 tạo thành bột lỏng, thể tích tăng gấp 1,5 đến 2,0 lần thể tích ban đầu. Sản phẩm và nguyên liệu thô có tính lưu động tốt hơn nên có thể sử dụng quá trình tiêu hủy khô trong nước. Phản ứng có tốc độ chuyển hóa cao của vôi sống có thể đạt được trong điều kiện tỷ lệ tro thấp (tỷ lệ khối lượng của nước và vôi).

Ứng dụng canxi hydroxit

(1) Vật liệu chống cháy

Bột canxi hydroxit được sử dụng rộng rãi làm chất độn trong vật liệu polymer. Việc thêm canxi hydroxit vào vật liệu polyme có thể cải thiện tính ổn định nhiệt và đặc tính chống cháy của vật liệu composite; canxi hydroxit có tính kiềm và có thể phản ứng với hydro clorua (HCl) được giải phóng khi PVC bị phân hủy nhiệt, loại bỏ sự phân hủy PVC bởi hydro clorua. Hiệu ứng tự xúc tác của quá trình có tác dụng ổn định nhiệt nhất định.

(2) Vật liệu polyme dễ phân hủy

Canxi hydroxit có thể được sử dụng làm chất phụ trợ cho việc hấp thụ nhựa trong môi trường. Nó có tác dụng khử clo, nứt và phân hủy kiềm đối với sự phân hủy của nhựa.

(3) Xử lý nước thải

Vai trò của canxi hydroxit trong nước thải về cơ bản có thể tóm tắt thành bốn khía cạnh: trung hòa axit tự do trong nước thải, trung hòa muối axit trong nước thải, phản ứng với các ion kim loại để tạo ra kết tủa không tan trong nước và điều chỉnh độ pH của nước thải. giá trị.

(4) Chất khử lưu huỳnh

Trong quá trình khử lưu huỳnh ướt canxi hydroxit-thạch cao, khí thải tiếp xúc với chất lỏng hấp thụ Ca(OH)2 trên diện rộng, làm cho SO2 trong khí thải hòa tan trong nước và phản ứng với huyền phù canxi hydroxit tạo thành canxi sulfite, sau đó được thổi vào Trong điều kiện một lượng không khí lớn, canxi sulfite bị oxy hóa để tạo ra CaS (V2H2O), nhờ đó đạt được mục đích giảm SO2 trong khí thải. Trong quá trình khử lưu huỳnh canxi, các ion canxi thực sự tham gia vào quá trình cố định lưu huỳnh. Canxi cacbonat, canxi oxit và canxi hydroxit đều có thể được sử dụng làm chất khử lưu huỳnh.

(5) Chăm sóc y tế và sức khỏe

Canxi hydroxit được sử dụng để khử trùng ở nhiều nơi như nghiên cứu khoa học, phòng thí nghiệm, y học, nhà máy, v.v. Nó có lịch sử sử dụng lâu dài trong y học lâm sàng.

(6) Chế biến thực phẩm

Thêm một lượng canxi hydroxit cấp thực phẩm nhất định vào sữa bột không chỉ có thể điều chỉnh giá trị pH của sữa bột và thúc đẩy quá trình hòa tan nhanh chóng của sữa bột trong nước mà còn bổ sung canxi.

4 điểm mấu chốt để lựa chọn chất điều chỉnh bề mặt bột

Trên thị trường có rất nhiều loại chất điều chỉnh bề mặt dạng bột với nhiều chức năng khác nhau và tất nhiên là giá cả cũng khác nhau. Làm thế nào để chọn sửa đổi phù hợp nhất?

Thực tiễn đã chỉ ra rằng khi lựa chọn các loại chất biến tính bề mặt, những điều cần cân nhắc chính bao gồm: tính chất của nguyên liệu bột, lĩnh vực sử dụng hoặc ứng dụng của sản phẩm, cũng như công nghệ, giá cả và bảo vệ môi trường.

1. Tính chất của nguyên liệu bột

Đặc tính của nguyên liệu bột chủ yếu là axit, kiềm, cấu trúc bề mặt và nhóm chức, đặc tính hấp phụ và phản ứng hóa học, v.v. Nên chọn càng nhiều chất biến tính bề mặt có thể phản ứng hóa học hoặc hấp phụ hóa học với bề mặt của hạt bột, bởi vì hấp phụ vật lý trên Nó dễ dàng được giải hấp khi khuấy hoặc đùn mạnh trong các ứng dụng tiếp theo.

Ví dụ, bề mặt của các khoáng chất silicat có tính axit như thạch anh, fenspat, mica và cao lanh có thể liên kết với các chất liên kết silane để hình thành khả năng hấp phụ hóa học mạnh hơn; tuy nhiên, các chất liên kết silane thường không thể liên kết với cacbonat kiềm. Khoáng chất trải qua các phản ứng hóa học hoặc hấp phụ hóa học, trong khi các chất liên kết titanate và aluminate có thể hấp phụ hóa học với các khoáng chất kiềm cacbonat trong những điều kiện nhất định và ở một mức độ nhất định.

2. Công dụng sản phẩm

Mục đích của sản phẩm là yếu tố quan trọng nhất cần cân nhắc khi lựa chọn chất biến tính bề mặt. Các lĩnh vực ứng dụng khác nhau có các yêu cầu kỹ thuật khác nhau về hiệu suất ứng dụng bột, chẳng hạn như độ thấm ướt bề mặt, độ phân tán, giá trị pH, khả năng che giấu, khả năng chống chịu thời tiết, độ bóng, đặc tính kháng khuẩn, chống tia cực tím, v.v. Điều này có nghĩa là nên lựa chọn sửa đổi bề mặt theo mục đích . Một trong những lý do cho sự đa dạng của các tác nhân tình dục.

Ví dụ, bột vô cơ (chất độn hoặc chất màu) được sử dụng trong các loại nhựa, cao su, chất kết dính, lớp phủ gốc dầu hoặc dung môi khác nhau đòi hỏi độ ưa mỡ bề mặt tốt, nghĩa là có ái lực tốt hoặc khả năng tương thích với vật liệu gốc polymer hữu cơ. , đòi hỏi phải lựa chọn các chất biến tính bề mặt có thể làm cho bề mặt của bột vô cơ kỵ nước và ưa dầu; đối với các chất màu vô cơ được sử dụng trong phôi gốm, chúng không chỉ yêu cầu phải có độ phân tán tốt ở trạng thái khô mà còn cần có ái lực với phôi vô cơ. Khả năng tương thích tốt và có thể phân tán đều trong chỗ trống; đối với các chất biến tính bề mặt của bột vô cơ (chất độn hoặc bột màu) được sử dụng trong sơn hoặc chất phủ gốc nước, cần có độ phân tán và ổn định lắng đọng của bột biến tính trong pha nước. Khả năng tương thích tốt.

Đối với các chất biến tính bề mặt vô cơ, chúng chủ yếu được lựa chọn dựa trên các yêu cầu chức năng của vật liệu bột trong lĩnh vực ứng dụng. Ví dụ, để titan dioxide có khả năng chống chịu thời tiết tốt và ổn định hóa học thì phải sử dụng SiO2 và Al2O3 để phủ bề mặt (màng), để sắc tố muscovite có tác dụng phát quang tốt thì cần sử dụng TiO2 để phủ bề mặt. (phim ảnh).

Đồng thời, các hệ thống ứng dụng khác nhau có các thành phần khác nhau. Khi chọn bộ sửa đổi bề mặt, bạn cũng phải xem xét tính tương thích và khả năng tương thích với các thành phần hệ thống ứng dụng để tránh lỗi chức năng của các thành phần khác trong hệ thống do bộ sửa đổi bề mặt.

3. Quá trình sửa đổi

Quá trình sửa đổi cũng là một trong những cân nhắc quan trọng trong việc lựa chọn các chất biến tính bề mặt, chẳng hạn như các yếu tố nhiệt độ, áp suất và môi trường. Tất cả các chất biến tính bề mặt hữu cơ sẽ bị phân hủy ở nhiệt độ nhất định. Ví dụ, điểm sôi của chất liên kết silane thay đổi trong khoảng từ 100 đến 310°C tùy thuộc vào loại. Vì vậy, tốt nhất nên chọn chất biến tính bề mặt có nhiệt độ phân hủy hoặc điểm sôi cao hơn nhiệt độ xử lý của ứng dụng.

Quá trình sửa đổi bề mặt hiện nay chủ yếu áp dụng phương pháp khô và phương pháp ướt. Không cần xem xét khả năng hòa tan trong nước của quá trình khô, nhưng độ hòa tan trong nước của chất biến tính bề mặt phải được xem xét cho quá trình ướt, bởi vì chỉ khi hòa tan trong nước, nó mới có thể tiếp xúc và phản ứng hoàn toàn với các hạt bột trong một môi trường ẩm ướt.

Vì vậy, đối với các chất biến tính bề mặt không tan trực tiếp trong nước và phải sử dụng trong môi trường ẩm ướt thì phải được xà phòng hóa, amoni hóa hoặc nhũ hóa trước để có thể hòa tan và phân tán trong dung dịch nước.

4. Yếu tố giá cả và môi trường

Cuối cùng, khi lựa chọn chất biến tính bề mặt, các yếu tố giá cả và môi trường cũng phải được xem xét. Với mục đích đáp ứng các yêu cầu về hiệu suất ứng dụng hoặc tối ưu hóa hiệu suất ứng dụng, hãy cố gắng chọn các chất sửa đổi bề mặt rẻ hơn để giảm chi phí sửa đổi bề mặt. Đồng thời, cần chú ý lựa chọn chất biến tính bề mặt không gây ô nhiễm môi trường.

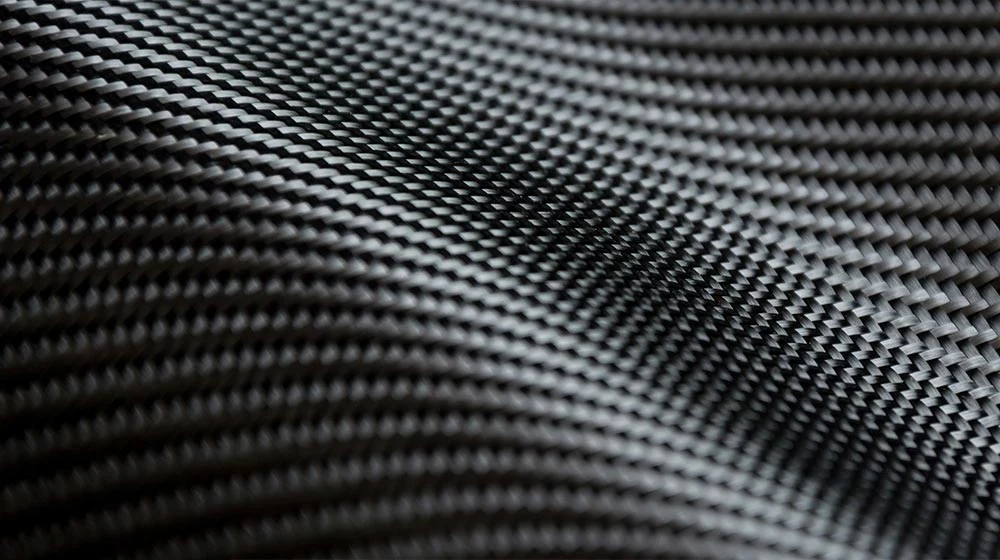

5 loại phương pháp biến đổi bề mặt chính của sợi carbon

Sợi carbon (CF), là một loại vật liệu gia cố composite mới, đã được sử dụng rộng rãi trong các ngành công nghiệp khác nhau và thu hút nhiều sự chú ý. Tuy nhiên, bề mặt của CF tương đối nhẵn và không có nhóm hoạt động. Bề mặt sợi trơ về mặt hóa học nên tính ưa nước kém, độ bám dính kém với nền và dễ rơi ra. Vì vậy, cần phải cải thiện mối liên hệ giữa CF và cốt thép ma trận.

Cho đến nay, các phương pháp biến đổi bề mặt phổ biến của sợi carbon chủ yếu bao gồm sửa đổi lớp phủ, sửa đổi ghép bề mặt, sửa đổi oxy hóa, sửa đổi plasma và sửa đổi khớp, trong đó xử lý oxy hóa và xử lý ghép bề mặt là phổ biến hơn. Phương pháp. Các phương pháp sửa đổi này cải thiện khả năng thấm ướt của sợi, liên kết hóa học và liên kết cơ học với ma trận để tạo thành lớp chuyển tiếp, thúc đẩy sự truyền ứng suất đồng đều và giảm sự tập trung ứng suất.

Bề mặt sợi carbon mịn, có ít nhóm hoạt động và không bám chắc vào ma trận. Trong các ứng dụng thông thường, cần phải cải thiện tốc độ bám dính. Một phương pháp là làm nhám bề mặt sợi carbon mịn thông qua các tác động vật lý, tạo các rãnh hoặc lỗ nhỏ để tăng diện tích tiếp xúc với vật liệu ma trận. Polyme hoặc hạt nano có thể được lấp đầy trong sợi. Trong các rãnh trên bề mặt, sợi và polyme có thể được khóa cơ học với nhau thông qua hình dạng thô của bề mặt sợi sau khi xử lý, dẫn đến hiệu ứng khóa liên động cơ học rõ ràng giữa sợi và ma trận, có lợi cho việc cải thiện độ bền giao diện.

1. Sửa đổi lớp phủ

Việc sửa đổi lớp phủ sợi carbon có thể bao gồm nhiều loại vật liệu, chẳng hạn như muối kim loại, hợp kim kim loại, vật liệu nano carbon, v.v., thông qua quá trình phun, lắng đọng vật lý hoặc hóa học, polyme, phương pháp sol-gel và quy trình phủ. Sau khi phủ, bề mặt CF có những đặc tính khác nhau.

2. Ghép bề mặt

Ghép bề mặt bằng sợi carbon là một phương pháp biến đổi CF được nghiên cứu rộng rãi từ dưới lên. So với các phương pháp phủ và oxy hóa bề mặt, việc ghép bề mặt có thể giúp polyme ghép có độ bám dính tốt hơn với bề mặt CF. Thông qua bức xạ hoặc phản ứng hóa học, phản ứng ghép được kích hoạt trên bề mặt CF và các polyme với các nhóm chức năng được đưa vào bề mặt CF, giúp cải thiện độ bền giao diện của vật liệu composite.

3. Xử lý oxy hóa

Xử lý oxy hóa sợi carbon là một phương pháp sửa đổi đơn giản, không chỉ làm tăng sự phân bố lỗ chân lông và kích thước lỗ chân lông trên bề mặt CF mà còn tạo ra các nồng độ khác nhau của các nhóm chức chứa oxy, có tác động đáng kể đến hiệu quả bám dính và cố định giao diện vật liệu ( I E). Ảnh hưởng.

4. Điều trị bằng huyết tương

Xử lý bằng plasma là phương pháp xử lý nổi bật và thành công đối với nhiều loại vật liệu, bao gồm cả vật liệu carbon. Plasma năng lượng đủ cao được sử dụng để chạm vào bề mặt CF, làm cho các liên kết hóa học bị phá vỡ và tổ chức lại trên bề mặt, từ đó cải thiện cấu trúc bề mặt và hiệu suất của sợi carbon để đạt được độ bám dính tốt giữa CF và vật liệu nền. Xử lý bằng plasma có ưu điểm là vận hành đơn giản, hiệu quả cao, xanh và bảo vệ môi trường.

5. Sửa đổi chung

Các phương pháp sửa đổi đơn lẻ nêu trên ít nhiều có khiếm khuyết. Ví dụ, CF biến tính lớp phủ có độ bám dính thấp giữa lớp phủ và CF, đòi hỏi phải sử dụng dung môi trong quá trình sản xuất, hiệu quả chuẩn bị thấp và khó sản xuất liên tục; đầu tư vào thiết bị xử lý plasma rất tốn kém; trong quá trình oxy hóa và điện phân hóa chất ướt Một số ô nhiễm chất lỏng là không thể tránh khỏi trong quá trình xử lý hóa học và các điều kiện biến đổi phải được kiểm soát chính xác trong quá trình oxy hóa pha khí để ngăn chặn quá trình oxy hóa quá mức phá hủy cấu trúc bên trong của CF và việc sử dụng vật liệu nano hoặc polyme ghép để biến đổi bề mặt của sợi carbon rất phức tạp.

Do đó, khi sửa đổi bề mặt sợi carbon, việc sửa đổi khớp bằng nhiều phương pháp sửa đổi có thể tránh được những thiếu sót khi sử dụng chúng một mình và kết hợp các ưu điểm với nhau. Đây là hướng chính của xử lý biến đổi bề mặt sợi carbon trong tương lai.

Sự khác biệt giữa talc trắng, talc đen và hydrotalcite là gì?

Hiện nay, các sản phẩm liên quan đến “talc” trên thị trường chủ yếu bao gồm talc trắng, talc đen, hydrotalcite,… Tuy đều được gọi là talc nhưng thành phần, công dụng, giá cả,… của chúng rất khác nhau.

1. Bột talc trắng

Talc là một khoáng chất silicat magie ngậm nước, thường có màu trắng, đó là bột talc màu trắng. Hãy nhìn Trung Quốc để tìm bột talc của thế giới. Bột talc trắng cung cấp trên thị trường quốc tế chủ yếu có nguồn gốc từ Trung Quốc. Ưu điểm của bột talc Trung Quốc không chỉ thể hiện ở trữ lượng và sản lượng mà quan trọng hơn là ở chất lượng vượt trội của bột talc trắng, đặc biệt là bột talc trắng có độ tinh khiết cao.

Bột talc trắng có khả năng cách điện, cách nhiệt cao, nhiệt độ nóng chảy cao và khả năng hấp phụ dầu mạnh. Nó được sử dụng rộng rãi trong sản xuất giấy, công nghiệp hóa chất, y học, cao su, gốm sứ, sơn, mỹ phẩm và các ngành công nghiệp khác.

2. Bột talc đen

Bột talc đen là khoáng sét silicat giàu magie loại 2:1 (T-O-T). Nó mềm, có cấu trúc bong tróc và cảm giác trơn trượt. Nó không chứa nước giữa các lớp, không mùi và không vị, có tính chất hóa học ổn định, các hạt nhỏ và diện tích bề mặt riêng lớn. Bột talc đen có màu xám đến đen vì chứa cacbon hữu cơ. Thành phần hóa học, thành phần khoáng chất và nguồn gốc khoáng sản tương tự như bột talc trắng. Thành phần quặng chính thường bao gồm bột talc, thạch anh, carbon hữu cơ, v.v..

Hiện nay, hầu hết bột talc đen được chế biến thành bột talc trắng thông qua công nghệ tẩy trắng và sau đó được sử dụng trong ngành gốm sứ truyền thống và các chất độn cơ bản. Các hướng nghiên cứu chủ yếu là công nghệ làm trắng hiệu quả cao và xử lý siêu mịn.

3. Hydrotalxit

Hydrotalcite được chia thành hydrotalcite tự nhiên và hydrotalcite tổng hợp. Do hydrotalcite tự nhiên khó khai thác và độ tinh khiết của nó không cao nên nguồn cung cấp hydrotalcite cho thị trường chủ yếu là hydrotalcite tổng hợp.

Hydrotalcite tổng hợp (LDH) là một nhóm các hợp chất phân lớp anion có triển vọng ứng dụng rộng rãi, chủ yếu bao gồm hydrotalcite (HT), giống hydrotalcite (viết tắt là HTLC) và các sản phẩm hóa học xen kẽ của chúng tạo thành hydrotalcite (Pillared LDH).

Hydrotalcite tổng hợp là một hợp chất dihydroxy không độc hại với cấu trúc phân lớp đặc biệt. Nó có các tính chất vật lý và hóa học như tính chất tích điện, khả năng trao đổi anion, tính chất hấp phụ, tính chất xúc tác, v.v. Nó có nhiều ứng dụng trong lĩnh vực vật liệu nhựa polymer. Chủ yếu được sử dụng làm chất ổn định nhiệt cho sản xuất polyvinyl clorua (PVC) và chất hấp thụ halogen để sản xuất nhựa polyolefin.

Các loại thành phẩm chính của hydrotalcite tổng hợp bao gồm hydrotalcite tổng hợp nói chung, hydrotalcite tổng hợp có độ trong suốt cao và hydrotalcite tổng hợp chống cháy.

6 loại phương pháp biến đổi than Gangue

Để giải quyết vấn đề tích tụ than, tìm cách khai thác thêm giá trị sử dụng của than và “biến chất thải thành kho báu” đến mức tối đa, nhiều nhà nghiên cứu đã biến đổi than gangue để tăng hoạt tính của nó, biến nó thành vật liệu. với nhiều vật liệu thân thiện với môi trường có Giá trị gia tăng cao giải quyết vấn đề ô nhiễm than đá từ nguyên nhân sâu xa và đạt được mục đích tái chế tài nguyên chất thải và bảo vệ môi trường.

Hiện nay, các phương pháp biến đổi gangue than chủ yếu bao gồm xử lý axit hoặc kiềm truyền thống, phương pháp cơ hóa, phương pháp biến đổi hữu cơ bề mặt, phương pháp biến đổi nung, phương pháp biến đổi thủy nhiệt và phương pháp biến đổi hỗn hợp.

1. Phương pháp biến tính cơ học

Mài cơ học là một phương pháp vật lý phổ biến để biến đổi vật liệu. Gangue than nghiền sẽ làm tăng diện tích bề mặt riêng của nó và do đó cải thiện hoạt động hấp phụ của các hạt rắn. Nó cũng sẽ thay đổi cấu trúc tinh thể và kích thước hạt tinh thể của gangue than, và nguyên liệu thô. Khi các hạt được tinh chế, thu được sự đồng nhất vi mô và khả năng phản ứng sẽ được cải thiện đáng kể.

2. Phương pháp biến đổi axit hoặc kiềm

Biến đổi axit là hòa tan các ion kim loại hòa tan trong axit như Al, Fe và Ca trong gangue than thông qua quá trình lọc axit, cải thiện sự phân bố kích thước lỗ rỗng, số lượng lỗ và diện tích bề mặt riêng bên trong gangue và thay đổi cấu trúc tinh thể và tính chất bề mặt của than gangue; Ngoài ra, việc biến đổi axit cũng có thể làm tăng vị trí hoạt động của gangue than để làm cho hiệu suất hấp phụ của nó mạnh hơn.

3. Phương pháp biến tính hữu cơ bề mặt

Biến đổi bề mặt của gangue than đề cập đến việc ghép một lớp chất biến tính hữu cơ trên bề mặt của gangue than thông qua các phương pháp hóa học hoặc vật lý để thay đổi điện tích bề mặt, tính ưa nước, độ phân tán và các tính chất khác của gangue, đồng thời thực hiện sửa đổi và kích hoạt để tạo ra gangue than. Tính chất độc đáo. Đặc tính hấp phụ, tăng cường khả năng sửa chữa và kích hoạt của gangue than và mở rộng phạm vi ứng dụng của gangue than.

4. Phương pháp biến tính nung

Biến tính nung là quá trình biến đổi kaolinit có hoạt tính bề mặt thấp trong gangue thành metakaolinit có hoạt tính cao thông qua quá trình nung ở nhiệt độ cao. Độ xốp và cấu trúc tinh thể của gangue than có thể được thay đổi thông qua quá trình nung. Mức độ biến đổi quá trình nung của gangue than chủ yếu bị ảnh hưởng bởi nhiệt độ nung và thời gian nung. Sự khác biệt giữa hai yếu tố chính này sẽ gây ra các pha cao lanh khác nhau trong than gangue. Những thay đổi sẽ dẫn đến sự khác biệt về hiệu suất trong gangue than biến tính đã nung.

5. Phương pháp biến tính thủy nhiệt

Gangue than biến đổi thủy nhiệt đề cập đến một mức độ biến đổi vật lý hoặc hóa học nhất định của gangue than dưới nhiệt độ và áp suất nhất định để thu được vật liệu hoàn chỉnh hơn. Đặc biệt, phương pháp thủy nhiệt siêu tới hạn có nhiều đặc tính độc đáo. Nó không chỉ có thể cải thiện khả năng phản ứng của gangue than mà còn thay đổi cấu trúc bên trong của gangue than ở một mức độ nhất định. Khi được sử dụng để chuẩn bị sàng phân tử zeolite, nó có thể thu được độ sạch cao và dạng tinh thể hoàn chỉnh. Vật liệu mới.

6. Phương pháp biến đổi hợp chất

Biến đổi hỗn hợp thường dựa trên biến đổi nhiệt, sử dụng biến đổi cơ học hoặc biến đổi hóa học để kích thích hoạt động của gangue. Sửa đổi tổng hợp có thể tích hợp các ưu điểm của một phương pháp sửa đổi duy nhất ở một mức độ nhất định, bù đắp những khuyết điểm vốn có của nó và tạo ra tác dụng hiệp đồng. Hiệu suất toàn diện của gangue than biến tính tổng hợp rõ ràng là tốt hơn so với gangue than được biến đổi bởi một quy trình duy nhất và nó cũng có thể đáp ứng các nhu cầu khác nhau. Nhu cầu công nghiệp. Hơn nữa, quá trình tổng hợp có thể cải thiện đáng kể hiệu quả kích hoạt của gangue than, thu được vật liệu composite gangue than với hiệu suất tốt hơn và thúc đẩy việc sử dụng hiệu quả tài nguyên khoáng sản trong gangue, vì vậy nó được sử dụng rộng rãi.

Máy nghiền khuấy, máy nghiền tia, máy nghiền cát, lựa chọn thế nào?

Thiết bị mài siêu mịn sử dụng lực cơ học để nghiền vật liệu đến mức micron và phân loại chúng. Do hiệu suất xử lý tốt nên nó được sử dụng rộng rãi trong các ngành sơn phủ cao cấp, thực phẩm, y học, hóa chất, vật liệu xây dựng, dược liệu, khai thác mỏ và các ngành công nghiệp khác. Với sự phát triển nhanh chóng của nền kinh tế toàn cầu, ngành công nghiệp bột của nước tôi đang bùng nổ và thiết bị bột, đặc biệt là thiết bị nghiền siêu mịn đóng vai trò then chốt trong việc này.

Máy trộn

Máy nghiền khuấy (máy nghiền khuấy) dùng để chỉ một loại thiết bị nghiền siêu mịn bao gồm một xi lanh cố định chứa đầy vật liệu nghiền và một máy khuấy quay. Xi lanh của máy xay trộn thường được chế tạo với áo làm mát. Khi nghiền vật liệu, nước làm mát hoặc các phương tiện làm mát khác có thể được đưa vào áo làm mát để kiểm soát sự tăng nhiệt độ trong quá trình nghiền. Thành trong của thùng nghiền có thể được lót bằng các vật liệu khác nhau tùy theo yêu cầu mài khác nhau, hoặc có thể lắp đặt một trục (thanh) ngắn cố định và chế tạo thành các hình dạng khác nhau để nâng cao hiệu quả mài. Máy khuấy là bộ phận quan trọng nhất của máy trộn, có các loại như loại trục-thanh, loại đĩa, loại đĩa đục lỗ, loại hình trụ, loại vòng, loại xoắn ốc, v.v. Trong số đó, máy nghiền xoắn ốc và máy khuấy que là chủ yếu là theo chiều dọc, trong khi máy nghiền dạng đĩa có hai loại: dọc và ngang.

Máy nghiền phản lực

Kích thước hạt của thành phẩm của máy nghiền luồng không khí nằm trong khoảng 1 ~ 30μm và kích thước hạt của nguyên liệu chế biến được kiểm soát chặt chẽ dưới 1mm trong trường hợp bình thường. Nó có thể được sử dụng rộng rãi trong các vật liệu như đất hiếm, các loại đá cẩm thạch cứng khác nhau, cao lanh, bột talc và các khoáng chất phi kim loại có độ cứng trung bình khác. xử lý siêu mịn.

Máy nghiền luồng khí phẳng: Máy nghiền luồng khí phẳng còn được gọi là máy nghiền luồng khí đĩa ngang. Khi thiết bị hoạt động, luồng không khí áp suất cao được đẩy ra từ vòi với tốc độ cực cao và vật liệu được tăng tốc bởi vòi Manchuri sau đó được đưa đến buồng nghiền để chuyển động tròn tốc độ cao, nơi nó bị nghiền nát do va chạm. , va chạm và ma sát. Dưới tác dụng của lực ly tâm, các hạt thô được ném về phía thành buồng nghiền để nghiền tròn, và các hạt mịn tràn theo luồng không khí và được thu thập. Ưu điểm của thiết bị này là cấu trúc đơn giản và vận hành dễ dàng.

Máy nghiền khí tầng sôi: thường được sử dụng để nghiền siêu mịn, nghiền nhỏ và tạo hình vật liệu gốm sứ, nguyên liệu hóa học, vật liệu chịu lửa, vật liệu pin, dược phẩm và các ngành công nghiệp khác. Khi thiết bị hoạt động, không khí áp suất cao được phun vào buồng nghiền với tốc độ cao thông qua một số vòi phun. Nguyên liệu được cấp liệu được tăng tốc nhờ luồng không khí áp suất cao trong buồng nghiền. Chúng bị nghiền nát do va chạm và ma sát tại giao điểm của mỗi vòi, sau đó đi vào buồng phân loại cùng với luồng không khí để hoàn thành việc phân loại. Vật liệu thô lắng trở lại khu vực nghiền để tiếp tục nghiền, và các sản phẩm đủ tiêu chuẩn tràn ra sẽ được thu gom bằng thiết bị phân tách lốc xoáy.

Máy nghiền luồng khí phản lực: Máy nghiền luồng khí phản lực còn được gọi là máy nghiền luồng khí va chạm và máy nghiền phản lực ngược. Khi thiết bị hoạt động, hai vật liệu được tăng tốc và luồng không khí tốc độ cao gặp nhau tại một điểm nhất định trên đường thẳng ngang và va chạm để hoàn thành quá trình nghiền. Các hạt rắn đi vào buồng phân loại theo luồng không khí dưới tác động của rôto phân loại, còn các hạt thô vẫn ở mép ngoài và bị nghiền nát. Quay trở lại buồng nghiền để nghiền lại, các hạt mịn đáp ứng yêu cầu về kích thước hạt tiếp tục tăng lên và sau khi chảy ra ngoài, chúng trở thành sản phẩm thông qua quá trình tách khí-rắn.

Nhà máy cát

Máy nghiền cát là một dạng khác của máy khuấy hoặc máy nghiền hạt, được đặt tên như vậy vì ban đầu nó sử dụng cát tự nhiên làm vật liệu nghiền. Máy nghiền cát chủ yếu dựa vào vòng quay tốc độ cao giữa vật liệu nghiền và vật liệu để thực hiện công việc nghiền. Chúng có thể được chia thành các loại mở và đóng, và mỗi loại có thể được chia thành các loại dọc và ngang.

Nói chung, sự khác biệt giữa máy nghiền cát ngang và máy nghiền cát đứng là máy nghiền cát ngang có dung tích cát lớn hơn, hiệu suất nghiền cao hơn và tương đối dễ tháo rời và làm sạch. Về ứng dụng, máy nghiền cát được sử dụng rộng rãi trong chất phủ, thuốc nhuộm, sơn, mực, thuốc y tế, chất độn nano, bột từ tính, ferrite, màng cảm quang, thuốc trừ sâu, sản xuất giấy, mỹ phẩm và các lĩnh vực khác để nghiền bột nano hiệu quả.

Cho dù ngành công nghiệp bột có phát triển như thế nào, mài tác động siêu mịn luôn là một trong những phương tiện chính để thu được bột siêu mịn.

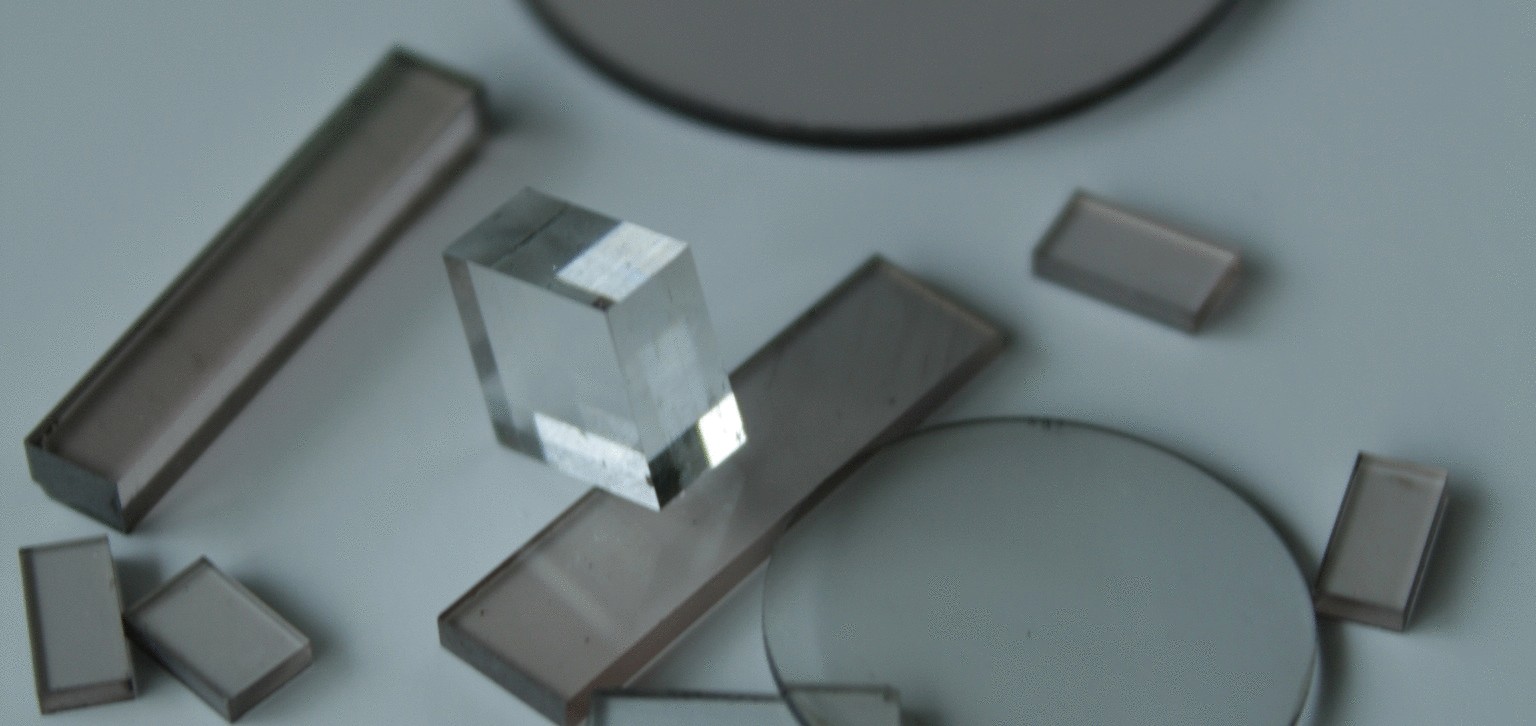

Sử dụng luyện kim bột để chế tạo vật liệu composite đồng và kim cương có tính dẫn nhiệt cao

Trong các lĩnh vực như bao bì điện tử và hàng không vũ trụ, các thiết bị tản nhiệt bằng kim loại đã được phát triển trong nhiều thập kỷ. Khi mật độ năng lượng của các thiết bị tiếp tục tăng, yêu cầu cao hơn về tính dẫn nhiệt của vật liệu đóng gói điện tử được đặt ra. Bằng cách kết hợp kim cương có độ dẫn nhiệt cao (2 200 W/(m·K)) và hệ số giãn nở nhiệt thấp ((8,6±1)×10-7/K) với các kim loại như đồng và nhôm, có thể tích hợp được độ dẫn nhiệt cao , vật liệu hỗn hợp "kim loại + kim cương" có hệ số giãn nở nhiệt có thể điều chỉnh, đồng thời có tính chất cơ học và xử lý cao, nhờ đó đáp ứng các yêu cầu nghiêm ngặt của bao bì điện tử khác nhau và được coi là thế hệ thứ tư của vật liệu đóng gói điện tử.

Trong số các vật liệu kim loại khác nhau, so với các kim loại khác như nhôm, đồng có độ dẫn nhiệt cao hơn (385~400 W/ (m·K)) và hệ số giãn nở nhiệt tương đối thấp (17×10-6/K). Chỉ cần thêm một lượng nhỏ cốt thép kim cương, hệ số giãn nở nhiệt có thể sánh ngang với hệ số giãn nở nhiệt của chất bán dẫn và dễ dàng đạt được độ dẫn nhiệt cao hơn. Nó không chỉ có thể đáp ứng các yêu cầu nghiêm ngặt của bao bì điện tử ngày nay mà còn có khả năng chịu nhiệt, chống ăn mòn và ổn định hóa học tốt. Nó có thể đáp ứng các yêu cầu về điều kiện dịch vụ khắc nghiệt như nhiệt độ cao và môi trường ăn mòn ở mức độ lớn hơn, chẳng hạn như các dự án điện hạt nhân, axit-bazơ và môi trường khí quyển khô, ẩm ướt, lạnh và nóng.

Làm thế nào để chuẩn bị?

Hiện nay có nhiều phương pháp chế tạo vật liệu composite kim cương/đồng như luyện kim bột, lắng đọng hóa học, tạo hợp kim cơ học, lắng đọng phun, đúc, v.v. Trong số đó, luyện kim bột đã trở thành một trong những phương pháp điều chế được sử dụng phổ biến nhất vì tính đơn giản của nó. quá trình chuẩn bị và hiệu suất tuyệt vời của vật liệu composite đã chuẩn bị. Bằng cách này, bột Cu và các hạt kim cương có thể được trộn đều thông qua quá trình nghiền bi, v.v., sau đó có thể sử dụng quá trình thiêu kết và đúc để điều chế vật liệu composite có cấu trúc vi mô đồng nhất. Là bước quan trọng nhất trong luyện kim bột, đúc thiêu kết có liên quan đến chất lượng cuối cùng của thành phẩm. Các quy trình thiêu kết thường được sử dụng hiện đang được sử dụng để điều chế vật liệu composite Cu/kim cương bao gồm: thiêu kết ép nóng, thiêu kết ở nhiệt độ cao và áp suất cao, và thiêu kết plasma phóng điện.

Thiêu kết ép nóng

Phương pháp thiêu kết ép nóng là phương pháp tạo hình hàn khuếch tán. Là một phương pháp truyền thống để chuẩn bị vật liệu composite, quy trình chính là trộn đều cốt thép và bột đồng, đặt chúng vào khuôn có hình dạng cụ thể và đặt chúng trong môi trường khí quyển, chân không hoặc được bảo vệ. Trong khí quyển, áp suất được tác dụng theo hướng một trục trong khi gia nhiệt, do đó quá trình tạo hình và thiêu kết diễn ra đồng thời. Do bột được thiêu kết dưới áp suất nên bột có tính lưu động tốt và vật liệu có mật độ cao, có thể thải khí dư trong bột, từ đó hình thành giao diện ổn định và bền vững giữa kim cương và đồng. , cải thiện độ bền liên kết và tính chất vật lý nhiệt của vật liệu composite

Thiêu kết nhiệt độ cực cao và áp suất cao

Phương pháp áp suất cực cao và nhiệt độ cao có cơ chế tương tự như phương pháp thiêu kết ép nóng, ngoại trừ áp suất áp dụng lớn hơn, thường là 1-10 GPa. Thông qua nhiệt độ và áp suất cao hơn, bột hỗn hợp được thiêu kết nhanh chóng và hình thành trong thời gian ngắn.

Thiêu kết tia lửa plasma

Quá trình thiêu kết plasma plasma (SPS) áp dụng dòng xung năng lượng cao vào bột và tạo ra một áp suất nhất định để gây ra sự phóng điện giữa các hạt để kích thích plasma. Các hạt năng lượng cao được tạo ra bởi sự phóng điện va chạm với các bề mặt tiếp xúc giữa các hạt, có thể kích hoạt bề mặt của các hạt. Đạt được quá trình thiêu kết đậm đặc cực nhanh.

Luyện kim bột đã trở thành một trong những phương pháp chuẩn bị được sử dụng phổ biến nhất vì quy trình chuẩn bị đơn giản và hiệu suất tuyệt vời của vật liệu composite đã chuẩn bị.

8 loại bột gốm phổ biến nhất hiện nay

Gốm sứ tiên tiến có các đặc tính cơ, âm, quang, nhiệt, điện, sinh học và các đặc tính khác tuyệt vời và có thể được nhìn thấy ở mọi nơi trong các lĩnh vực công nghệ cao cấp như hàng không vũ trụ, thông tin điện tử, y sinh và sản xuất thiết bị cao cấp. Có nhiều loại gốm sứ, và gốm sứ với các thành phần khác nhau có những đặc điểm riêng, chẳng hạn như khả năng chống oxy hóa của gốm alumina, độ bền và khả năng chống ăn mòn điện cao của gốm silicon nitride, độ dẻo dai và khả năng tương thích sinh học cao của gốm sứ zirconia, v.v.

Alumina có độ tinh khiết cao

Alumina có độ tinh khiết cao (4N trở lên) có ưu điểm là độ tinh khiết cao, độ cứng cao, độ bền cao, chịu nhiệt độ cao, chống mài mòn, cách nhiệt tốt, tính chất hóa học ổn định, hiệu suất co ngót ở nhiệt độ cao vừa phải, v.v., và có đặc tính thiêu kết tốt cũng như alumina thông thường Với các đặc tính quang, điện, từ, nhiệt và cơ học vượt trội, bột là một trong những vật liệu cao cấp có giá trị gia tăng cao nhất và được sử dụng rộng rãi nhất trong các hóa chất hiện đại. Là một loại sản phẩm alumina hiệu suất cao, alumina có độ tinh khiết cao được sử dụng rộng rãi trong các ngành công nghệ cao và tiên tiến như vật liệu huỳnh quang, gốm sứ trong suốt, thiết bị điện tử, năng lượng mới, vật liệu xúc tác và vật liệu hàng không vũ trụ.

Boehmite

Boehmite chứa nước tinh thể có công thức hóa học γ-Al2O3·H2O hoặc γ-AlOOH, là một loại nhôm oxit hydrat.

Nhôm Nitrua

Dựa trên sự phát triển hiện nay của chip điện tử có hiệu suất toàn diện ngày càng cao hơn và kích thước tổng thể ngày càng nhỏ hơn, mật độ dòng nhiệt hiển thị trong quá trình làm việc của chip điện tử cũng tăng lên đáng kể. Do đó, việc lựa chọn vật liệu và quy trình đóng gói phù hợp cũng như cải thiện khả năng tản nhiệt của thiết bị đã trở thành những trở ngại kỹ thuật trong quá trình phát triển các thiết bị điện. Bản thân vật liệu gốm sứ có các đặc tính như độ dẫn nhiệt cao, khả năng chịu nhiệt tốt, cách nhiệt cao, độ bền cao và khả năng kết hợp nhiệt với vật liệu chip nên rất thích hợp làm chất nền đóng gói thiết bị điện.

Silicon nitride

Silicon nitride hiện chủ yếu được sử dụng làm vật liệu gốm và gốm silicon nitride là vật liệu chủ chốt không thể thiếu trong công nghệ công nghiệp, đặc biệt là công nghệ tiên tiến.

alumina hình cầu

Trong số nhiều vật liệu bột dẫn nhiệt, alumina hình cầu dựa vào độ dẫn nhiệt cao, hệ số lấp đầy cao, tính lưu động tốt, công nghệ trưởng thành, thông số kỹ thuật phong phú và tương đối hợp lý. Giá đã trở thành loại bột dẫn nhiệt phổ biến nhất trong lĩnh vực dẫn nhiệt cao cấp trong ngành công nghiệp bột dẫn nhiệt.

Bari titanat

Barium titanate (BaTiO3) là cấu trúc perovskite loại ABO3. Kể từ khi đặc tính điện môi tuyệt vời của gốm bari titanat được phát hiện vào nửa đầu thế kỷ 20, nó đã được sử dụng làm vật liệu điện môi cho tụ điện. Nó hiện là vật liệu điện môi được sử dụng phổ biến nhất. Một trong những loại bột gốm điện tử phổ biến nhất cũng là nguyên liệu gốc để sản xuất linh kiện điện tử nên được mệnh danh là “xương sống của ngành gốm điện tử”.

zirconia nanocompozit

Nanocomposite zirconia là một loại zirconia có thể duy trì pha tứ giác hoặc khối ở nhiệt độ phòng sau khi thêm chất ổn định. Chất ổn định chủ yếu là các oxit đất hiếm (Y2O3, CeO2, v.v.) và các oxit kim loại kiềm thổ (CaO, MgO, v.v.)).

Cacbua silic có độ tinh khiết cao

Vật liệu cacbua silic chủ yếu có thể được chia thành hai loại: gốm và đơn tinh thể. Là vật liệu gốm, yêu cầu về độ tinh khiết của nó không quá khắt khe trong các lĩnh vực ứng dụng chung. Tuy nhiên, trong một số môi trường đặc biệt, chẳng hạn như máy quang khắc và các thiết bị bán dẫn khác, khi được sử dụng làm linh kiện chính xác, độ tinh khiết của nó cần phải được kiểm soát chặt chẽ để tránh ảnh hưởng đến chất lượng của tấm silicon Độ tinh khiết.

Ứng dụng của kim cương với các cấu trúc tinh thể khác nhau

Một viên kim cương tự nhiên đòi hỏi các nguyên tử carbon được sinh ra ở độ sâu 150-200 km dưới lòng đất và trải qua hàng trăm triệu năm nhiệt độ và áp suất cao. Để xuất hiện trước mặt con người, nó phải tiếp tục được đưa lên bề mặt trái đất bởi các chuyển động địa chất theo thời gian. , có thể nói là rất khan hiếm. Vì vậy, bằng cách mô phỏng các điều kiện kết tinh và môi trường phát triển của kim cương tự nhiên, người ta đã sử dụng các phương pháp khoa học để tổng hợp những viên kim cương nhân tạo cũng có những đặc tính ưu việt như siêu cứng, chống mài mòn và chống ăn mòn, rút ngắn thời gian tổng hợp kim cương xuống hơn mười ngày hoặc thậm chí một vài ngày. Kim cương tổng hợp được chia thành đơn tinh thể và đa tinh thể. Mỗi loại đều có cấu trúc và đặc điểm tinh thể độc đáo, khiến chúng có những ứng dụng khác nhau.

1. Kim cương đơn tinh thể

Kim cương đơn tinh thể là tinh thể được liên kết bởi liên kết cộng hóa trị với độ bão hòa và tính định hướng. Đây là loại tinh thể kim cương phổ biến nhất. Các hạt bên trong tinh thể được sắp xếp đều đặn và đồng bộ trong không gian ba chiều, ít khuyết tật. , không bị hạn chế về ranh giới hạt nên có ưu điểm vượt trội về tính dẫn nhiệt, độ cứng, độ truyền ánh sáng và tính chất điện.

Ứng dụng dẫn nhiệt

Độ dẫn nhiệt của kim cương về cơ bản đến từ sự lan truyền dao động của nguyên tử carbon (tức là phonon). Các nguyên tố tạp chất, sự sai lệch, vết nứt và các khuyết tật tinh thể khác trong kim cương, chất xúc tác kim loại còn sót lại, hướng mạng tinh thể và các yếu tố khác sẽ va chạm với phonon. Nó phân tán, do đó hạn chế đường đi tự do trung bình của phonon và làm giảm độ dẫn nhiệt. Kim cương đơn tinh thể có cấu trúc mạng có trật tự cao, khiến nó gần như không bị ảnh hưởng bởi sự tán xạ ranh giới hạt. Do đó, nó có độ dẫn nhiệt lên tới 2200 W/(m·K).

Ứng dụng quang học

Kim cương đơn tinh thể chất lượng cao được điều chế bằng phương pháp CVD có thể hoàn toàn không màu và trong suốt, hầu như không có tạp chất. Cấu trúc tinh thể có trật tự cao của nó cũng ngăn chặn ánh sáng bị cản trở bởi sự bất thường về cấu trúc khi truyền trong tinh thể, do đó cho thấy hiệu suất quang học tuyệt vời hơn.

Ứng dụng cắt

Độ cứng vi mô của dụng cụ kim cương đơn tinh thể cao tới 10000HV nên có khả năng chống mài mòn tốt. Vì lưỡi cắt của kim cương đơn tinh thể có thể đạt được độ thẳng và độ sắc nét ở cấp độ nguyên tử nên lưỡi cắt hoàn hảo có thể được sao chép trực tiếp lên phôi trong quá trình cắt để tạo ra bề mặt gương với độ hoàn thiện cực kỳ mịn, đảm bảo độ chính xác kích thước cực cao. , và có thể duy trì tuổi thọ dụng cụ và hiệu suất ổn định khi cắt tốc độ cao và tải nặng. Nó phù hợp cho việc cắt siêu mỏng và gia công siêu chính xác.

Mài và đánh bóng

Kim cương đơn tinh thể có độ phân tán tốt và tỷ lệ sử dụng các góc nhọn cao hơn. Do đó, khi nó được điều chế thành chất lỏng nghiền, nồng độ thấp hơn nhiều so với kim cương đa tinh thể và hiệu suất chi phí của nó tương đối cao.

2. Kim cương đa tinh thể

Cấu trúc của kim cương đa tinh thể bao gồm nhiều hạt cực nhỏ có kích thước nanomet liên kết với nhau bằng liên kết không bão hòa, rất giống với kim cương đen tự nhiên (kim cương đa tinh thể tự nhiên với màu đen hoặc xám đen làm chủ đạo).

Trường bán dẫn

Là vật liệu bán dẫn, hướng ứng dụng của vật liệu đơn tinh thể và đa tinh thể kim cương khá khác nhau. Các tính chất quang và điện của kim cương đa tinh thể không tốt bằng kim cương đơn tinh thể. Việc ứng dụng màng kim cương đa tinh thể cấp quang học và cấp điện tử là tương đối khắt khe. Việc chuẩn bị đòi hỏi tốc độ lắng đọng lý tưởng và mật độ khuyết tật cực thấp hoặc có thể kiểm soát được.

Mài và đánh bóng

Do các hạt kim cương đa tinh thể không cần phải sắp xếp nên các vết nứt vi mô tạo ra khi chịu áp suất cao có thể được giới hạn ở một phạm vi nhỏ các vi tinh thể, không có vết nứt mặt phẳng phân cắt lớn và có đặc tính tự mài tốt nên được phép sử dụng. được nghiền trong quá trình nghiền. Và sử dụng áp suất đơn vị cao hơn khi đánh bóng.

Dụng cụ cắt

So với các tinh thể kim cương đơn lớn, cấu trúc tinh thể không đều của kim cương đa tinh thể giúp nó có khả năng chống va đập tốt hơn và ít bị nứt hơn trong quá trình cắt.