Ưu điểm của máy nghiền phản lực tầng sôi

Kể từ khi thiết bị phay và phân loại phản lực ra đời vào những năm 1930, các loại liên tục được cập nhật và cấu trúc liên tục được cải thiện. Máy nghiền phản lực dạng giường (on-phun), v.v.

Máy nghiền phản lực tầng sôi là một mô hình mới được đưa vào sử dụng vào cuối những năm 1970 và đầu những năm 1980. Nó có các đặc tính tiêu thụ năng lượng thấp, mài mòn nhẹ, ô nhiễm thấp, tiếng ồn thấp, kích thước hạt mịn và phân bố đồng đều, v.v. Nó được sử dụng trong nhựa tổng hợp, sản xuất nhựa phenolic, PVC, bột màu và thuốc nhuộm, sơn tĩnh điện, chất kết dính, dược phẩm, mỹ phẩm, gốm sứ cao cấp, bột từ tính, chất mài mòn, bột kim loại, thực phẩm, gia vị, axit stearic, chất béo, sáp, bột khoáng, thuốc trừ sâu và bột thấm được sử dụng rộng rãi.

Máy nghiền phản lực tầng sôi áp dụng luồng phản lực một chiều và luồng phản lực ngược chiều, và luồng phản lực một chiều đi vào buồng nghiền thông qua vòi. , một trường dòng phản lực ngược đồng tâm được hình thành trong khu vực nghiền và các vật liệu nghiền được hóa lỏng dưới tác động của chênh lệch áp suất. Chất lỏng hóa đề cập đến sự mở rộng của lớp hạt ở tốc độ hóa lỏng tới hạn trong trường dòng chảy và các hạt rắn trong lớp có các đặc tính dòng chảy của chất lỏng.

Các vật liệu nghiền trong khu vực nghiền được tăng tốc trong trường dòng phản lực tốc độ cao, và tác động mạnh, va chạm, ma sát và cắt được tạo ra tại giao điểm của các tia từ mỗi vòi, dẫn đến việc nghiền vật liệu. Các vật liệu được nghiền thành bột tạo thành luồng không khí đi lên xung quanh điểm giao nhau và các vật liệu được đưa đến máy phân loại tuabin nằm ngang phía trên để phân loại tự động. Các hạt bột đáp ứng yêu cầu được chọn bởi máy phân loại và sau đó được thu thập bởi lốc xoáy. Các hạt thô trượt trở lại buồng nghiền dọc theo thành và tiếp tục nghiền cho đến khi chúng được tách ra. Do đó, có thể thu được bột có độ phân tán tốt và phân bố kích thước hạt hẹp thông qua quá trình xử lý phân loại và nghiền thành bột của máy nghiền phản lực tầng sôi.

(1) Thay đổi quá trình nghiền tác động bề mặt và dây chuyền của máy nghiền phản lực truyền thống thành quá trình nghiền tác động ba chiều của không gian và tận dụng tối đa luồng không khí tốc độ cao được tạo ra bởi tác động phản lực trong dòng vật liệu trong buồng nghiền , để khu vực nghiền tương tự như trạng thái sôi Hiệu ứng dòng tuần hoàn được phân loại và khí-rắn tuyệt vời, giúp cải thiện hiệu quả của quá trình nghiền va đập và sử dụng năng lượng toàn diện. So với các phương pháp truyền thống khác, mức tiêu thụ năng lượng giảm trung bình 30-40%;

(2) Do khu vực nghiền va đập và vành đai dòng chảy khí-rắn được đặt ở giữa buồng nghiền, nên tránh được tác động và mài mòn của vật liệu do luồng không khí tốc độ cao trên thành buồng nghiền, và vấn đề mài mòn nghiêm trọng nhất trong quá trình nghiền tác động bằng phản lực được cải thiện và giảm đáng kể. khả năng vật liệu bị nhiễm bẩn;

(3) Các loại khí bảo vệ như nitơ hoặc argon có độ tinh khiết cao được sử dụng làm môi trường làm việc để ngăn chặn quá trình oxy hóa, và hoạt động khép kín có mức tiêu thụ khí thấp và giảm chi phí;

(4) Không có bụi bay trong quá trình vận hành khép kín hoàn toàn, không gây ô nhiễm môi trường và không gây hại cho cơ thể con người;

(5) Sau khi phay phản lực, hoạt tính của bột tăng lên. Năng lượng của dòng phản lực tốc độ cao trong quá trình nghiền và phân loại máy nghiền phản lực không chỉ có thể khiến các hạt bị va đập và nghiền nát mà còn làm thay đổi cấu trúc bên trong của các hạt, đặc biệt là trạng thái bề mặt, ở một mức độ nhất định. Năng lượng của dòng khí loại bỏ các nguyên tử hoặc ion khỏi mạng tinh thể, gây ra sự mất mát cơ học của cấu trúc tinh thể. Theo cách này, trong khi vật liệu bột được nghiền thành bột siêu mịn, năng lượng bề mặt hoặc năng lượng bên trong của các hạt tăng lên và hoạt động của các hạt tăng lên. Sự gia tăng hoạt động của các hạt không chỉ có lợi cho phản ứng hóa học mà còn có lợi cho sự hấp phụ và lớp phủ của các hạt.

(6) Kích thước hạt của sản phẩm tốt, sản lượng lớn và phù hợp cho sản xuất quy mô lớn; độ chính xác phân loại kích thước hạt cao, do đó, phân bố kích thước hạt của sản phẩm hẹp và kích thước hạt của sản phẩm cũng dễ điều chỉnh.

Công nghệ nghiền mịn khô ứng dụng trong lĩnh vực nông hóa

Quy trình sản xuất

Sở dĩ các nhà sản xuất thuốc bảo vệ thực vật phát triển các thành phần và dạng bào chế cụ thể là để làm cho các hoạt chất có tác dụng làm giảm các yếu tố bất lợi cho sự phát triển của cây trồng (như sâu bệnh, cỏ dại hoặc nấm... ). Vì vậy, có thể nói thuốc bảo vệ thực vật về bản chất là một hỗn hợp của nhiều thành phần khác nhau. Những thành phần này về cơ bản có thể được tóm tắt thành ba loại:

hoạt chất trong công thức.

Chất độn để pha loãng các hoạt chất, chẳng hạn như đất sét, hoạt thạch, cao lanh hoặc silica.

Các chất hỗ trợ và phụ gia để cải thiện chất lượng công thức (ví dụ: chất ổn định, chất làm ẩm, chất bảo vệ, chất khử bọt, v.v.)

Trong quy trình sản xuất thuốc trừ sâu, bước đầu tiên là cho ăn và trộn; bước thứ hai là mài. Thông qua các loại thiết bị nghiền như hình bên dưới, các hạt vật liệu hỗn hợp được nghiền và phân tán đạt độ mịn mục tiêu đáp ứng yêu cầu ứng dụng. Sau khi nghiền, nó trải qua quá trình sàng lọc để ngăn chặn các hạt quá khổ có thể xảy ra. Cuối cùng, các chất phụ gia hoặc chất độn không cần nghiền được thêm vào và quá trình trộn phân tán lại được thực hiện.

Lý do tại sao các hạt thuốc trừ sâu được yêu cầu là các hạt siêu mịn và phân bố kích thước hạt hẹp:

Các hạt hoạt chất càng mịn thì tác dụng càng mạnh, có nghĩa là có thể sử dụng một lượng nhỏ hơn để đạt được tác dụng chữa bệnh tương tự. Dưới đây là các yếu tố an toàn, môi trường và kinh tế:

Giảm tác dụng độc hại đối với những người trong khu vực phun.

Giảm ô nhiễm môi trường.

Giảm chi phí sản xuất thuốc trừ sâu và tăng lợi nhuận bằng cách giảm lượng hoạt chất tốn kém nhất được sử dụng trong công thức.

Phân bố kích thước hạt hẹp tạo điều kiện đơn giản hóa các bước sử dụng thuốc trừ sâu:

Bột được phân tán trong nước trước khi sử dụng trên cây trồng. Các hạt càng mịn thì huyền phù càng ổn định và không xảy ra hiện tượng lắng đọng trong quá trình xử lý.

Trong quá trình phun thuốc trừ sâu, nó làm giảm hiệu quả vấn đề các hạt lớn làm tắc vòi phun của hệ thống phun.

Máy nghiền tác động cơ học có thể được sử dụng để nghiền mịn các vật liệu mềm đến cứng vừa. Phạm vi độ mịn điển hình cho kích thước hạt trung bình là từ 20 đến 500 μm. Tốc độ ngoại vi là 25 đến 150 m/s. NETZSCH cũng có thể cung cấp một mô hình khác với phương pháp quay ngược chiều và tốc độ lên tới 250 m/s. Lưu lượng không khí phụ thuộc vào loại rôto, do đó đảm bảo mài ổn định nhiệt độ. Rôto được gắn theo chiều ngang và phốt trục thuộc loại mê cung không tiếp xúc do tốc độ trục cao.

Máy nghiền cơ CSM với chức năng phân loại

Loại máy nghiền phân loại này cung cấp khả năng đạt được đồng thời cả hai chức năng nghiền và phân loại trong một hệ thống. Bộ phân loại CSM là sự kết hợp của bộ phân loại tác động tốt và bộ phân loại bánh xe dẫn hướng. Được truyền động bởi hai mô-tơ độc lập, một cho đĩa mài và một cho bánh xe phân loại, CSM có thể điều chỉnh chính xác tốc độ của bánh xe phân loại để đạt được nhiều độ mịn của sản phẩm cuối cùng từ d97=9μm đến 200μm. Bằng cách sử dụng hình dạng hình học của bánh công tác của máy phân loại và khe hở không khí giữa bánh xe phân loại và nắp trên của máy, việc kiểm soát chính xác giới hạn trên của kích thước hạt của vật liệu nghiền được đảm bảo, do đó đạt được sự phân loại tốt .

Máy nghiền tia tầng sôi phù hợp để nghiền siêu mịn các vật liệu có độ cứng khác nhau (mềm đến cực cứng). Trong khu vực nghiền, các hạt được điều khiển bởi luồng không khí tốc độ cao để va chạm và nghiền lẫn nhau mà không cần các bộ phận nghiền bổ sung và bộ phân loại động kiểm soát kích thước hạt tối đa. Vận tốc không khí ở đầu ra của vòi trong buồng nghiền có thể đạt tới 500 đến 600 m/s. Do năng lượng nghiền cao và vận tốc va đập có thể được tạo ra trong tầng sôi, nên có thể đạt được độ mịn D50 từ 1 đến 5 μm.

Do đặc điểm cấu trúc này, máy nghiền phản lực có một tính năng rất hấp dẫn: không có sự gia tăng nhiệt độ trong buồng nghiền trong quá trình nghiền. Lý do là nhiệt sinh ra khi các hạt va chạm với nhau được bù đắp bởi hiện tượng làm mát của khí nén giãn nở, do đó nhiệt độ trong buồng nghiền không đổi và các phân tử hoạt chất sẽ không bị phá hủy.

Là một nhà sản xuất máy móc, ALPA đã cống hiến hết mình để thiết kế các thiết bị và hệ thống mài, đồng thời máy móc có nhiều kiểu dáng thuận tiện cho việc bảo trì của khách hàng. Thiết kế của nắp trên với cụm bánh xe phân loại có thể mở hoàn toàn, hình dạng hốc xoay và cửa bảo dưỡng được lựa chọn hợp lý giúp người dùng tiếp cận các bộ phận bên trong rất dễ dàng. Cấu tạo bằng thép không gỉ, được mài nhẵn, có van xả ở đáy cối xay nên có thể vệ sinh bằng nước để vệ sinh dễ dàng.

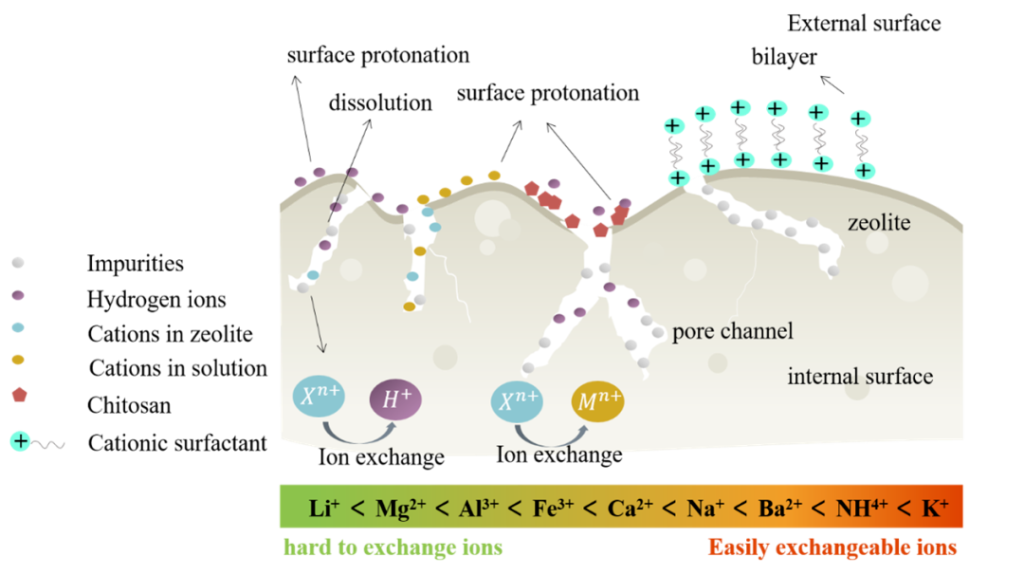

Công nghệ biến tính Zeolite tự nhiên và ứng dụng trong xử lý nước thải

Trong số nhiều công nghệ xử lý nước, phương pháp hấp phụ đã trở thành một công nghệ xử lý nước thải lý tưởng do ưu điểm vận hành đơn giản, tiêu thụ ít năng lượng, hiệu quả loại bỏ tốt và tính chọn lọc cao. Sự phát triển của các chất hấp phụ chi phí thấp và hiệu quả cao là cốt lõi của các phương pháp hấp phụ. So với các chất hấp phụ tổng hợp hiệu quả cao khác, các chất hấp phụ tự nhiên chi phí thấp có lợi ích kinh tế và giá trị bảo vệ môi trường cao hơn.

Các lỗ và kênh phong phú trong zeolit tự nhiên và điện tích âm trên bề mặt làm cho chúng có khả năng hấp phụ tốt đối với cation và khả năng hấp phụ thấp đối với anion. Điều này hạn chế rất nhiều việc ứng dụng zeolit tự nhiên trong việc loại bỏ các chất ô nhiễm anion trong nước. Vì lý do này, nhiều nghiên cứu đã được thực hiện về việc biến tính zeolit tự nhiên để tăng ái lực với anion. Biến đổi bề mặt là một cách hiệu quả để tăng ái lực của zeolit tự nhiên đối với các chất ô nhiễm anion.

Các phương pháp biến tính khác nhau sẽ có những tác động khác nhau đến các tính chất vật lý và hóa học của zeolit, chẳng hạn như thay đổi cấu trúc và kích thước lỗ rỗng bên trong của zeolit, cũng như các nhóm chức năng ưa nước và kỵ nước và bề mặt. Mục đích chính của sửa đổi vật lý là loại bỏ một số tạp chất trên bề mặt của zeolit và tăng diện tích bề mặt cụ thể. Mục đích của việc biến đổi hóa học là: (1) loại bỏ tạp chất và nạo vét các lỗ rỗng để tạo điều kiện thuận lợi cho quá trình xâm nhập và vận chuyển các chất mục tiêu, (2) đưa vào các nhóm chức năng mới để thay đổi tính chất bề mặt của zeolit, chẳng hạn như tính kỵ nước, do đó cung cấp Các trang web ràng buộc tiểu thuyết cho các chất ô nhiễm mục tiêu.

Sửa đổi tổng hợp có thể đạt được mục đích sửa đổi hiệp đồng bằng cách kết hợp nhiều phương pháp sửa đổi. Để cân bằng tốt hơn giữa chi phí chuẩn bị và hiệu quả loại bỏ, lựa chọn tốt hơn là cải thiện khả năng hấp phụ của zeolit tự nhiên đối với các chất ô nhiễm anion trong nước bằng phương pháp biến đổi hợp chất.

Vẫn còn nhiều thách thức trong xử lý nước thải thực tế của zeolit. Ví dụ, kích thước lỗ rỗng của zeolit tự nhiên thường thuộc loại micropores, nhỏ hơn bán kính của anion, điều này sẽ cản trở sự di chuyển và khuếch tán của chúng bên trong zeolit, không có lợi cho quá trình hấp phụ. Hơn nữa, các thành phần trong nước thải thực tế rất phức tạp và có thể thay đổi, đồng thời zeolit dễ bị ảnh hưởng bởi các ion và giá trị pH cùng tồn tại, dẫn đến hiệu ứng hấp phụ kém và thậm chí phá hủy cấu trúc. Ngoài ra, zeolit bão hòa có thể biến thành nguồn ô nhiễm mới nếu không được xử lý đúng cách.

(1) Phương pháp sửa đổi bề mặt sẽ ảnh hưởng đến các tính chất vật lý và hóa học của zeolit tự nhiên. Biến tính composite là một cách hiệu quả để cải thiện hiệu suất hấp phụ anion của zeolit tự nhiên. Ví dụ, bằng cách đưa vào các vật liệu xốp để mở rộng kích thước lỗ xốp của zeolit và cải thiện hiệu quả khuếch tán của các anion trong cấu trúc bên trong của zeolit. Bằng cách đưa vào các nhóm chức năng có ái lực với các chất ô nhiễm mục tiêu, các vị trí hấp phụ của zeolit có thể được làm giàu và tính chọn lọc của quá trình hấp phụ có thể được cải thiện.

(2) Kết hợp zeolit tự nhiên với các quy trình hoặc vật liệu xử lý nước khác có thể cải thiện hiệu quả tiềm năng ứng dụng của nó trong xử lý nước thải thực tế. Các thành phần ô nhiễm trong nước thải thực tế rất phức tạp và có thể thay đổi, và việc sử dụng kết hợp nhiều vật liệu/quy trình đã trở thành cách chủ đạo để cải thiện hiệu quả xử lý nước thải thực tế. Các vật liệu hoặc quy trình kết hợp có chứa zeolit tự nhiên/biến tính đã được sử dụng rộng rãi trong xử lý nước thải, nước thải sinh hoạt, sông hồ… Các zeolit tự nhiên và các dạng biến tính của chúng có triển vọng ứng dụng tốt trong thực tế xử lý nước thải.

(3) Quá trình biến đổi và tái sinh zeolite có thể liên quan đến các dung môi độc hại, gây hại lớn cho môi trường và sức khỏe con người. Nên tìm kiếm một kế hoạch chuẩn bị và tái sinh an toàn, không gây ô nhiễm hoặc một phương pháp đóng gói ổn định được phát triển như một giải pháp thiết thực để xử lý zeolit cuối cùng và an toàn.

Nêu các phương pháp và thiết bị phổ biến để phân loại bột?

Về mặt chuẩn bị bột, việc phân loại có ý nghĩa rất lớn, là một trong những công nghệ chế biến sâu bột chính trong lĩnh vực vật liệu phi kim loại vô cơ, dựa trên yêu cầu về kích thước hạt của ngành công nghiệp hiện đại đối với bột mịn, công nghệ phân loại đã Việc sản xuất bột có kích thước micron không khó, nhưng làm thế nào để giảm tiêu thụ năng lượng và tạo ra bột có kích thước hạt rất mịn và phân bố kích thước hạt hẹp là một thách thức gặp phải trong những năm gần đây.

Chìa khóa của công nghệ phân loại nằm ở thiết bị phân loại và quy trình phân loại.Để đáp ứng việc phân loại có độ chính xác cao, cần phải tối ưu hóa sự kết hợp của các phân loại khác nhau.Do đó, điều đặc biệt quan trọng là phải hiểu và nắm vững các loại chính và nguyên tắc cấu trúc của thiết bị phân loại để tối ưu hóa quy trình phân loại. Trong lĩnh vực này, chủ yếu liên quan đến phân loại hạt mịn, được phân loại theo bản chất của môi trường. Có hai loại phân loại mịn: phân loại khô (môi trường là không khí) và phân loại ướt (môi trường là nước hoặc các chất lỏng khác).

Môi trường chất lỏng của phân loại khô nói chung là khí, có thể chia thành phân loại trọng lực, phân loại lực quán tính và phân loại lực ly tâm theo lực, tiếp theo tôi sẽ giới thiệu nguyên tắc phân loại, phạm vi ứng dụng và đặc điểm của thiết bị phân loại đại diện trong phân loại khô .

Phân loại trọng lực & Phân loại lực quán tính

Nguyên tắc phân loại trọng lực là phân loại các hạt có kích thước khác nhau trong trường hấp dẫn với vận tốc lắng cuối cùng khác nhau.Trong môi trường khí thích hợp, dưới một nhiệt độ nhất định, đối với hạt có khối lượng riêng nhất định, vận tốc lắng cuối cùng chỉ liên quan đến đường kính hạt.Theo cách này, phân loại theo kích thước hạt có thể được thực hiện theo sự khác biệt về vận tốc cuối của quá trình lắng đọng hạt.Theo hướng của luồng không khí, nó có thể được chia thành loại dòng chảy ngang, loại dòng chảy dọc và dòng chảy ngoằn ngoèo kiểu.

Phân loại theo lực quán tính là hoạt động làm phân tán và lơ lửng các nhóm hạt rắn trong luồng khí và làm đổi hướng chuyển động của luồng khí một cách mạnh mẽ, sử dụng chênh lệch lực quán tính giữa các hạt nhẹ và nặng để phân loại nhóm hạt. và phân loại kiểu K.

Phân loại lực ly tâm

Nguyên tắc: Do lực tác dụng lên các hạt mịn trong trường hấp dẫn quá nhỏ nên rất khó phân loại các hạt mịn, vì vậy trường lực ly tâm được sử dụng thay cho trường hấp dẫn để đạt được mục đích tăng cường phân loại thông qua rôto , và các hạt mịn chảy cùng với dòng khí do lực kéo của dòng khí. Khi đi vào bên trong rôto, các hạt này chịu lực ly tâm hướng ra ngoài. Khi lực cản của không khí lớn hơn lực Ly tâm, các hạt đi qua rôto cùng với không khí và trở thành sản phẩm mịn, nếu không, các hạt không thể đi qua rôto và trở thành sản phẩm thô.

phân loại không khí

Phạm vi ứng dụng: Nó phù hợp để phân loại mịn các sản phẩm có kích thước micron trong quy trình khô.Nó có thể phân loại các hạt hình cầu, vảy và không đều, đồng thời có thể phân loại các hạt có mật độ khác nhau.Kích thước hạt của sản phẩm được phân loại có thể đạt D97: 3 -150 micron, kích thước hạt sản phẩm có thể được điều chỉnh liên tục và việc thay thế nhiều loại cực kỳ thuận tiện.

Hiệu suất phân loại: 60% đến 90%. Hiệu suất phân loại liên quan đến tính chất của vật liệu và hàm lượng hạt đáp ứng kích thước hạt. Nếu vật liệu có tính lưu động tốt và hàm lượng hạt đáp ứng yêu cầu kích thước hạt cao thì hiệu quả sẽ cao và ngược lại.

Tính năng của thiết bị: Nó có ưu điểm là kích thước sản phẩm có thể điều chỉnh vô cấp, hiệu quả phân loại cao và điểm cắt chính xác.

Công nghiệp ứng dụng: Được sử dụng rộng rãi trong công nghiệp hóa chất, khoáng sản (đặc biệt thích hợp để phân loại các sản phẩm phi khoáng sản như canxi cacbonat, cao lanh, thạch anh, hoạt thạch, mica), luyện kim, mài mòn, gốm sứ, vật liệu chịu lửa, y học, thực phẩm, thuốc trừ sâu, ngành sản phẩm chăm sóc sức khỏe, vật liệu mới, v.v.

Công nghệ sửa đổi lớp phủ vô cơ và hữu cơ Titanium dioxide

Rutile titan dioxide là chất bán dẫn có độ rộng vùng cấm khoảng 3,0eV. Nó có hoạt tính quang xúc tác mạnh mà không bị biến đổi bề mặt, do đó nó có thể tạo ra các gốc tự do oxy hoạt tính cao dưới bức xạ của tia cực tím mặt trời. , gốc oxy tự do này có thể phát huy khả năng oxy hóa mạnh, sẽ làm hỏng môi trường xung quanh titan dioxide và ảnh hưởng đến tuổi thọ của sản phẩm. Do đó, sửa đổi bề mặt là một nhiệm vụ cực kỳ quan trọng trong sản xuất và chế biến titan dioxide.

Sửa đổi bề mặt là việc sử dụng các chất phụ gia sửa đổi để phản ứng với bề mặt của titan dioxide, do đó thay đổi các đặc tính bề mặt và cải thiện hiệu suất của sản phẩm. Hiện tại, việc sửa đổi bề mặt của titan dioxide được chia thành hai phương pháp: lớp phủ vô cơ và lớp phủ hữu cơ.

1. Lớp phủ vô cơ titan dioxide

Lớp phủ vô cơ là phủ bề mặt của các hạt titan dioxide bằng một lớp màng mỏng vô cơ một lớp hoặc nhiều lớp bằng phương pháp phản ứng lắng đọng, tạo thành một rào cản giữa các hạt và môi trường, để cải thiện hiệu suất của titan dioxide. Việc sửa đổi bề mặt vô cơ của titan dioxide thường được thực hiện bằng lớp phủ nhôm, lớp phủ silicon, lớp phủ zirconium và nhiều phương pháp phủ hỗn hợp.

Đối với lớp phủ silicon, màng được hình thành trong điều kiện trung tính và hơi axit tương đối "mềm", trong khi màng được hình thành trong điều kiện kiềm tương đối dày đặc, thường thông qua quá trình thủy phân natri silicat để tạo ra silicon. Các mixen sau đó được cố định trên bề mặt titan dioxit qua liên kết Ti-O-Si, đồng thời, sự hình thành liên kết Si-O-Si cũng có thể được sử dụng để đảm bảo màng liên tục và đồng nhất.

Đối với lớp phủ nhôm, liên kết Ti-O-Al được hình thành thông qua phản ứng của OH-Al và nhóm -OH trên bề mặt titan dioxit. Sự gia tăng số lượng các cụm tạo điều kiện thuận lợi cho lớp phủ. Đồng thời, trong điều kiện pH cao, tốc độ tăng trưởng có hướng của OH-Al chiếm ưu thế so với tốc độ lắng khi nhiệt độ tăng lên và hình thái màng thay đổi từ các lớp giống như tấm đồng nhất và liên tục thành các bông tương đối lỏng lẻo. .

Lớp phủ vô cơ được chia cụ thể thành hai phương pháp: lớp phủ khô và lớp phủ ướt theo các phương pháp xử lý khác nhau.

(1) Lớp phủ khô titan dioxit

Trong lớp phủ khô, các halogen kim loại thường được gắn vào bề mặt titan dioxide bằng cách phun không khí, và sau khi nung và oxy hóa, hơi nước nóng được đưa vào để thúc đẩy quá trình thủy phân của nó để tạo thành một lớp màng mỏng trên bề mặt hạt.

(2) Lớp phủ ướt titan dioxit

Lớp phủ ướt chủ yếu được thực hiện trong môi trường nước, cũng được chia thành ba loại: phương pháp đun sôi, phương pháp trung hòa và phương pháp cacbon hóa.

2. Lớp phủ hữu cơ titan dioxide

Lịch sử phát triển của lớp phủ hữu cơ ngắn hơn so với lớp phủ vô cơ, nhưng nó phát triển rất nhanh do đặc điểm của liều lượng nhỏ (thường chỉ từ 0,1% đến 1% trọng lượng của chất màu) và hiệu quả lớn. Có ba phương pháp phủ hữu cơ chính trong phòng thí nghiệm, đó là phương pháp ướt phân tán tốc độ cao, phương pháp phân tán rung và phương pháp nghiền bột bằng máy khí. Trong quá trình thử nghiệm hàng ngày, chúng tôi chủ yếu áp dụng phương pháp ướt phân tán tốc độ cao để xử lý.

Nói chung, trong quá trình phủ hữu cơ, một phần của chất xử lý hữu cơ được kết nối với bề mặt của titan dioxide bằng cách hấp phụ vật lý, và phần còn lại phản ứng với các nhóm hydroxyl trên bề mặt của các hạt và sau đó kết hợp chặt chẽ với bề mặt titan dioxit. Chất phân tán, chất liên kết, chất hoạt động bề mặt, vv được sử dụng.

3. Phủ composite với titanium dioxide

Vì lớp phủ vô cơ và lớp phủ hữu cơ có điểm nhấn riêng. Nói chung, mục đích chính của lớp phủ vô cơ là giảm hoạt tính quang xúc tác của titan đioxit, cải thiện khả năng chống chịu thời tiết, do đó tăng tuổi thọ của sản phẩm, trong khi mục đích chính của lớp phủ hữu cơ là cải thiện khả năng phân tán của sản phẩm trong phương tiện truyền thông khác nhau và sự ổn định phân tán.

Hai phương pháp không thể thay thế lẫn nhau, do đó, trong các hoạt động ứng dụng thực tế, chế độ hoạt động của lớp phủ vô cơ đầu tiên và sau đó là sửa đổi hữu cơ chủ yếu được sử dụng để sửa đổi bề mặt của các hạt titan dioxide để đạt được mục đích, đó là sử dụng silicon, Chất vô cơ hòa tan các nguồn như nhôm và zirconi (như silicon dioxide, nhôm oxit, v.v.) hoàn thành một hoặc thậm chí nhiều lớp lớp phủ vô cơ trong điều kiện nhiệt độ và pH thích hợp tương ứng để tăng cường khả năng chống chịu thời tiết. Sau đó, chọn một cấu trúc cầu nối phù hợp để kết nối các nhóm axit béo hoặc axit thơm có tính ưa nước mạnh để tăng cường khả năng phân tán trong nước và độ ổn định phân tán của nó.

Nghiền nguyên liệu chịu lửa

Nghiền là một quá trình thiết yếu trong ngành công nghiệp vật liệu chịu lửa. Nguyên liệu giao cho nhà máy từ dạng bột đến khoảng 350mm, đa số là dạng khối trên 25mm. Quá trình nghiền và lựa chọn nguyên liệu trong nhà máy là chìa khóa để sản xuất các sản phẩm chất lượng cao, có ảnh hưởng trực tiếp đến các tính chất của sản phẩm. Ngoài ra, từ quan điểm kế toán chi phí, điện năng tiêu thụ của thiết bị nghiền và nghiền chiếm một tỷ lệ lớn. Để tiết kiệm năng lượng và giảm giá thành phải chú ý đến quá trình nghiền.

Bản chất của quá trình nghiền liên quan đến các yếu tố sau, đó là khắc phục sức căng bề mặt của các hạt bề mặt vật liệu và khắc phục lực hút Coulomb giữa các hạt bên trong vật liệu. Bắt đầu từ khái niệm cơ bản về hệ thống phân tán vật lý và hóa học silicat, không khó để nhận thấy rằng các hạt của vật liệu nghiền vẫn còn rất lớn khi chúng được nghiền lần đầu tiên, do đó năng lượng bề mặt và bề mặt của các hạt nhỏ. , Khó nghiền vật liệu có kích thước dưới 1μm (micron), hạt càng nhỏ năng lượng bề mặt càng cao nên khi nghiền mịn sẽ tiêu tốn nhiều năng lượng hơn để thắng năng lượng bề mặt. Ngoài ra, trong quá trình nghiền mịn, do chuyển động nhiệt của các hạt được tăng tốc, xác suất va chạm của các hạt tăng lên, đồng thời cũng có thể xảy ra hiện tượng kết tụ và đông tụ. Do đó, quy trình nghiền phải được tổ chức chính xác, phương pháp và thiết bị nghiền phải được lựa chọn theo mức độ phân tán của sản phẩm cuối cùng.

Mục đích nghiền:

(1) Nghiền là một liên kết hoạt động quan trọng trong quá trình làm giàu. Khi tách và làm giàu các hạt có cùng thành phần từ quặng thô được tổng hợp bởi hai hoặc nhiều khoáng chất khác nhau, quặng thô phải được nghiền trước để phân biệt theo loại.

(2) Để thúc đẩy sự tương tác giữa các pha khác nhau, hoặc phân tán đều các hạt rắn vào chất lỏng, ví dụ, chuẩn bị bùn.

(3) Chuẩn bị các kích thước hạt khác nhau theo yêu cầu của quy trình. Tăng các khuyết tật mạng và bề mặt cụ thể của vật liệu, đẩy nhanh các phản ứng vật lý và hóa học và thúc đẩy quá trình thiêu kết.

Các phương pháp nghiền có thể được chia thành bốn loại sau: ép đùn, tác động, nghiền và tách. Chức năng của các máy nghiền khác nhau là sự kết hợp của các phương pháp trên.

Nghiền được chia thành nghiền khô và nghiền ướt. Nghiền ướt chủ yếu được sử dụng trong sản xuất gốm sứ hoặc vật liệu chịu lửa đặc biệt. So với nghiền khô, nó có những ưu điểm sau:

(1) Tỷ lệ nghiền lớn và kích thước hạt của vật liệu nghiền nhỏ;

(2) Hiệu quả nghiền cao, không dễ xảy ra hiện tượng "tường bột" trong quá trình nghiền khô (nhưng khi kích thước hạt của sản phẩm nghiền nhỏ hơn 0,01mm thì cũng sẽ xảy ra hiện tượng kết tụ bột);

(3) Tổn hao do ma sát của thiết bị và thân máy mài nhỏ;

(4) Chống bụi tốt, có lợi cho sản xuất văn minh và tự động hóa quy trình.

Ngoài ra, còn có nghiền nhiệt độ thấp, nghiền khô, nghiền tự sinh dựa trên tác động và ma sát của vật liệu nghiền, được phân loại theo môi trường nghiền.

Khi nghiền nguyên liệu thô, mật độ thể tích và chỉ số cường độ của vật liệu có ý nghĩa lớn đối với việc lựa chọn thiết bị nghiền và phân tích hiệu quả nghiền.

Các đặc tính và ứng dụng của bột zirconia

Gốm sứ Zirconia là một loại gốm sứ công nghệ cao mới. Ngoài độ bền cao, độ cứng, khả năng chịu nhiệt độ cao, khả năng chống ăn mòn axit và kiềm và tính ổn định hóa học cao, nó còn có các đặc tính chống trầy xước, không che chắn tín hiệu và hiệu suất tản nhiệt tuyệt vời. Đồng thời, nó có khả năng gia công mạnh mẽ và hiệu quả ngoại hình đẹp, phù hợp cho sản xuất hàng loạt.

1 Điểm nóng chảy cao

Điểm nóng chảy của zirconia là 2715°C. Điểm nóng chảy cao hơn và tính trơ hóa học làm cho zirconia trở thành vật liệu chịu lửa tốt.

2 Độ cứng cao và khả năng chống mài mòn tốt

Gốm sứ Zirconia có độ cứng cao hơn và khả năng chống mài mòn tốt hơn. Từ dữ liệu cụ thể, độ cứng Mohs của gốm zirconia là khoảng 8,5, rất gần với độ cứng Mohs của sapphire 9, trong khi độ cứng Mohs của polycarbonate chỉ là 3,0, độ cứng Mohs của kính cường lực là 5,5 và độ cứng Mohs của hợp kim nhôm-magiê Độ cứng Mohs của kính Corning là 6,0 và độ cứng Mohs của kính Corning là 7.

3 Độ bền và độ dẻo dai tương đối cao

Gốm sứ Zirconia có độ bền cao (lên tới 1500MPa). Mặc dù có một khoảng cách lớn về độ bền so với một số kim loại, nhưng so với các vật liệu gốm khác, gốm zirconia được coi là tốt nhất trong "vòng tròn gốm" (1-35MPa .m1/2).

4 Độ dẫn nhiệt thấp, hệ số giãn nở thấp

Độ dẫn nhiệt của zirconia là thấp nhất trong số các vật liệu gốm phổ biến (1,6-2,03W/(m.k)) và hệ số giãn nở nhiệt của nó gần bằng hệ số giãn nở nhiệt của kim loại. Do đó, gốm sứ zirconia phù hợp với các vật liệu gốm kết cấu, chẳng hạn như các bộ phận cấu trúc của điện thoại di động bằng gốm zirconia.

5 Hiệu suất điện tốt

Hằng số điện môi của zirconia gấp 3 lần so với sapphire, tín hiệu nhạy hơn và phù hợp hơn cho các miếng dán nhận dạng dấu vân tay, v.v. Từ góc độ hiệu quả che chắn, gốm zirconia, với tư cách là một vật liệu phi kim loại, không có lớp che chắn ảnh hưởng đến tín hiệu điện từ và hoàn toàn không ảnh hưởng đến cách bố trí ăng-ten bên trong và có thể dễ dàng tích hợp để thích ứng với kỷ nguyên 5G.

Gốm Zirconia được ứng dụng rộng rãi trong công nghiệp và đời sống hiện đại. Hãy giới thiệu ngắn gọn các ứng dụng chính của nó.

1 Điện thoại di động và các lĩnh vực điện tử 3C khác

Gốm sứ Zirconia không có tấm chắn tín hiệu, có khả năng chống rơi, mài mòn và gấp nếp, đồng thời có vẻ ngoài ấm áp giống như ngọc bích và cảm giác cầm trên tay rất tốt. Chúng được sử dụng rộng rãi trong các thiết bị điện tử 3C như điện thoại di động. Chủ yếu được sử dụng làm bảng nối đa năng của điện thoại di động và các bộ phận cấu trúc điện thoại di động khác.

2 Lĩnh vực mặc thông minh

So với kim loại, gốm sứ zirconia có khả năng chống mài mòn tốt hơn, bề mặt nhẵn, kết cấu tốt và không bị oxy hóa. Các thương hiệu nổi tiếng như thương hiệu "Radar" nổi tiếng của Thụy Sĩ, Apple và Chanel đã cho ra mắt những chiếc đồng hồ gốm cao cấp.

3 Trường thông tin quang

Hiện nay, các ống nối và ống bọc gốm được sử dụng rộng rãi trong các đầu nối của đầu nối sợi quang. Ferrule gốm làm bằng gốm có độ bền cao và độ bền cao không chỉ đáp ứng các yêu cầu về độ chính xác cao mà còn có tuổi thọ lâu dài và tổn thất chèn và suy hao phản hồi rất thấp.

4 Lĩnh vực y sinh

Do độ bền cao, độ bền cao, chống ăn mòn, chống mài mòn và khả năng tương thích sinh học tốt, vật liệu gốm zirconia được sử dụng phổ biến nhất trong lĩnh vực y sinh làm vật liệu phục hồi nha khoa và dao phẫu thuật.

5 Lĩnh vực ô tô

Độ dẫn nhiệt của gốm zirconia nhỏ và hệ số giãn nở nhiệt tương đối lớn, do đó, các bộ phận được sử dụng để chế tạo buồng đốt động cơ có khả năng cách nhiệt tốt, đồng thời, chúng gần với vật liệu kim loại hơn về độ giãn nở nhiệt. . Nó có thể được sử dụng làm tấm đáy đầu xi lanh, lót xi lanh, đỉnh pít-tông, vòng đệm van, v.v. Tuy nhiên, do điều kiện làm việc khắc nghiệt của động cơ, độ bền của các bộ phận gốm thay đổi nhiều ở nhiệt độ cao nên vẫn có một chặng đường dài để đi trước khi ứng dụng thương mại.

6 Lĩnh vực trang sức

Gốm có độ chính xác cao và bột hợp kim kim loại quý được trộn và nung, và cuối cùng được tích hợp vào thiết kế trang sức sau một số quy trình chính xác và nghiêm ngặt và đánh bóng nhiều máy. Loại gốm này không chỉ nhẹ và chống mài mòn mà còn có đặc tính chống nhạy cảm và tạo cảm giác thoải mái khi đeo.

7 Cuộc sống hàng ngày

Gốm sứ có các đặc tính chịu nhiệt độ cao, chống ăn mòn, chống oxy hóa, độ bền cao, chống mài mòn và đặc tính kháng khuẩn tự nhiên, có thể dùng làm bát sứ và thìa, bình hoa, dao gốm, v.v.

8 Lĩnh vực khác

Gốm sứ Zirconia có tính chất cơ học tốt, chống mài mòn và chống ăn mòn. Chúng có thể được sử dụng làm vòng bi gốm và cũng có thể được chế tạo thành dao gốm.

Chuẩn bị và tình hình hiện tại của bột khoáng phi kim loại siêu mịn

Với việc sử dụng tài nguyên khoáng sản phi kim loại trong các lĩnh vực kinh tế và xã hội khác nhau, sự phát triển của tài nguyên khoáng sản phi kim loại đã được tăng cường đáng kể. Do các khoáng phi kim loại này được sử dụng trong nhiều lĩnh vực nên có hình thức tận dụng bột, tạo thành bột khoáng phi kim loại trong công nghiệp. Công nghệ xử lý đưa ra các yêu cầu cao hơn, chẳng hạn như siêu mịn.

Bột siêu mịn đề cập đến một loạt các vật liệu siêu mịn với kích thước hạt từ micromet đến nanomet. Hiện nay, ứng dụng rộng rãi của bột khoáng phi kim loại trong các vật liệu mới công nghệ cao hiện đại dựa trên các chức năng độc đáo của chúng. Chức năng của hầu hết các khoáng chất phi kim loại phụ thuộc vào kích thước hạt, sự phân bố và hình dạng hạt. Chẳng hạn như gia cố hoặc gia cố trong vật liệu composite dựa trên polyme, độ bền và độ dẻo dai của vật liệu gốm, tỷ lệ che phủ, khả năng tạo màu như bột màu cho sản xuất giấy và lớp phủ, và các đặc tính điện, từ, quang, hấp thụ sóng và che chắn của bột, xúc tác, hấp phụ , lưu biến, kháng khuẩn, khử màu, liên kết, v.v. đều liên quan đến kích thước hạt, phân bố kích thước hạt và hình dạng hạt của nó.

Do bột siêu mịn có các đặc tính vật lý và hóa học tuyệt vời như diện tích bề mặt riêng lớn, hoạt động bề mặt cao, tốc độ phản ứng hóa học nhanh, nhiệt độ thiêu kết thấp, độ bền cơ thể thiêu kết cao, hiệu suất làm đầy và gia cố tốt, tỷ lệ che phủ cao. Nhiều lĩnh vực ứng dụng yêu cầu kích thước hạt mịn (micron hoặc submicron) của nguyên liệu (vật liệu) khoáng sản phi kim loại.

Hiện nay, trong quá trình chế biến bột quặng phi kim loại siêu mịn, phương pháp vật lý là phương pháp chuẩn bị chính. Và nói chung, quá trình biến nguyên liệu thô thành bột siêu mịn chủ yếu được chia thành hai bước: nghiền và phân loại. Vật liệu đầu tiên được đưa vào thiết bị nghiền siêu mịn để nghiền. Do cấu trúc của mỗi hạt khác nhau nên năng lượng cần thiết để nghiền cũng khác nhau, lực nhận được trong thiết bị nghiền không bằng nhau nên hình dạng và kích thước của các hạt mịn sau khi nghiền không giống nhau. , chỉ một phần của các hạt đáp ứng các yêu cầu về kích thước hạt. Trong quá trình sản xuất thực tế, các hạt thường được nghiền hoàn toàn do kéo dài thời gian nghiền để đạt tiêu chuẩn kích thước hạt, điều này không chỉ làm tăng mức tiêu thụ năng lượng mà còn có thể dẫn đến tình trạng nghiền quá mức. Do đó, cần phải tách các hạt có kích thước hạt theo yêu cầu kịp thời, vì vậy công nghệ phân loại siêu mịn cũng đóng một vai trò quan trọng trong quá trình điều chế bột siêu mịn.

Hiện nay, các thiết bị nghiền siêu mịn thường được sử dụng chủ yếu bao gồm máy nghiền tác động, máy nghiền khuấy, máy nghiền phản lực và máy nghiền rung. Bất kể ngành công nghiệp bột phát triển như thế nào, phương pháp chính để thu được bột khoáng phi kim loại siêu mịn vẫn là nghiền thành bột cơ học.

Việc phân loại bột siêu mịn dựa trên thực tế là các hạt có kích thước hạt khác nhau chịu tác dụng của lực ly tâm, lực hấp dẫn, lực quán tính, v.v., dẫn đến các quỹ đạo chuyển động khác nhau, để nhận ra sự phân tách các hạt của các hạt khác nhau kích thước và nhập các thiết bị thu thập tương ứng của họ.

Theo các phương tiện khác nhau được sử dụng, loại siêu mịn thường được chia thành hai loại: loại khô và loại ướt. Phân loại ướt sử dụng chất lỏng làm môi trường phân tán, với độ chính xác phân loại cao và tính đồng nhất tốt. Tuy nhiên, có một loạt các vấn đề vận hành tiếp theo như làm khô và xử lý nước thải trong phân loại ướt, điều này đã hạn chế sự phát triển của nó.

Hiện nay, thiết bị phân loại được sử dụng rộng rãi trong sản xuất công nghiệp là máy phân loại không khí tuabin, có thể được chia thành loại bánh xe dọc và loại bánh xe ngang theo hình thức lắp đặt của bánh xe phân loại.

Trong quá trình nhiều năm thăm dò và thực hành, công nghệ xử lý siêu mịn bột quặng phi kim loại ngày càng trở nên hoàn thiện hơn, và ngày càng có nhiều quy trình và thiết bị kỹ thuật trên thị trường. Để nâng cao năng lực và hiệu quả sản xuất, các doanh nghiệp liên quan đang tiến hành chế biến bột quặng phi kim loại. Trong quá trình này, kết hợp với thực tế và nhu cầu sản xuất của chính mình, đưa ra lựa chọn toàn diện về công nghệ, quy trình và thiết bị, đồng thời tăng cường kiểm soát các thông số liên quan và điều chỉnh quy trình trong quy trình xử lý.

Ứng dụng của khoáng liti trong sản xuất thủy tinh và gốm sứ cao cấp

Với sự ra đời của các phương tiện năng lượng mới, pin lithium đã trở thành tâm điểm chú ý và là chủ đề nghiên cứu khoa học. Khoáng vật chứa liti không chỉ có tiềm năng to lớn trong lĩnh vực năng lượng mới mà còn có chức năng quan trọng và đóng vai trò đặc biệt trong ngành thủy tinh cao cấp. Cả spodumene và Petalite đều là khoáng chất chứa lithium và là nguyên liệu thô để chiết xuất lithium. Hai loại này thường được tạo ra trong đá granit pegmatit và trở thành khoáng chất phụ sinh. Do tính chất vật lý và hóa học đặc biệt của nó, nó được sử dụng rộng rãi trong sản xuất thủy tinh và gốm sứ cao cấp.

1. Đồ thủy tinh

Trong sản xuất đồ thủy tinh, mặc dù lithium oxit không phải là một phần quan trọng trong thành phần thủy tinh, nhưng nó có khả năng nóng chảy tuyệt vời, có thể làm giảm nhiệt độ nóng chảy, kéo dài tuổi thọ của lò, nâng cao hiệu quả nóng chảy và do đó nâng cao chất lượng sản phẩm . Thêm tinh chất spodumene có thể được sử dụng để sản xuất đồ thủy tinh cao cấp để đóng gói mỹ phẩm. Spodumene thủy tinh cấp thấp cũng đã dần được thị trường chấp nhận.

2. Bộ đồ ăn

Trong quá trình sản xuất hộp đựng, hàm lượng Fe2O3 của bộ đồ ăn thấp hơn đáng kể so với các sản phẩm cùng loại. Việc sử dụng spodumene với hàm lượng oxit lithium cao và hàm lượng sắt thấp có thể đảm bảo rằng sản phẩm đáp ứng các yêu cầu về màu sắc đã chỉ định. Ngoài ra, spodumene chất lượng cao không chỉ có thể hạ thấp điểm nóng chảy mà còn làm giảm độ nhớt của chất nóng chảy. Do đó, khả năng định dạng tốt và hiệu quả sản xuất sẽ được cải thiện đáng kể.

3. Sợi thủy tinh

Việc sử dụng oxit lithium trong sản xuất sợi thủy tinh không chỉ có thể làm giảm tác hại của flo đối với môi trường mà còn có tác dụng tương tự như trong sản xuất đồ thủy tinh, chẳng hạn như hạ thấp điểm nóng chảy và cải thiện hiệu ứng nóng chảy, từ đó nâng cao chất lượng sản xuất . Độ nhớt của chất nóng chảy thấp, dễ vận hành, nhiệt độ làm việc thấp và tuổi thọ của thiết bị lâu dài.

4. Màn hình hiển thị TV

Oxit liti được chiết xuất từ chất cô đặc spodumene hoặc Petalite là thành phần chính của tivi đơn sắc. Sự kết hợp giữa oxit liti và bari làm giảm bức xạ truyền qua bảng điều khiển, cải thiện các đặc tính đúc và lớp hoàn thiện bề mặt của màn hình. Trong ứng dụng của TV màu, do việc sử dụng chì dần bị cấm nên nó được thay thế bằng liti oxit. Zirconia và bari ngày càng được sử dụng nhiều hơn trong các công thức, trong khi oxit liti được sử dụng làm chất trợ dung.

5. Sản phẩm gốm nhiệt độ cao

Trong ngành công nghiệp gốm sứ lâu đời, lithium là một phần quan trọng của công thức. Spodumene như một chất độn tốc độ giãn nở thấp góp phần hình thành pha aluminosilicate lithium tốc độ giãn nở thấp. Thêm một lượng lớn spodumen và chọn nhiệt độ nung thích hợp, xảy ra các phản ứng sau:

Li2O.Al2O3.aSiO2+SiO2= Li2O.Al2O3.8SiO2

(spodumene) + (silic oxit) = (dung dịch rắn β-spodumene)

Silica tự do được đồng hóa trong dung dịch rắn β-spodumene, thể hiện sự giãn nở nhiệt gần như không đáng kể. Do đó, sản phẩm có khả năng chống sốc nhiệt.

6. Tráng men

Oxit liti có thể được sử dụng để giảm độ nhớt của chất nóng chảy và cải thiện tính lưu động của lớp phủ. Nó cũng có thể làm giảm thời gian nung và nhiệt độ nung.

7. Gốm thủy tinh hóa hoàn toàn

Spodumene cộng với chất trợ dung fenspat có thể làm giảm nhiệt độ nung của thiết bị vệ sinh nói chung khoảng 30-40°C. Người Ý đã thêm spodumene vào thân gốm siêu trắng để giảm hiệu ứng co ngót và do đó nâng cao hiệu quả sản xuất. Thân màu xanh lá cây có độ xốp thấp được bổ sung thêm spodumene đảm bảo khả năng hấp thụ bụi ở mức tối thiểu đồng thời tăng hiệu quả đốt cháy.

Với ứng dụng rộng rãi của lithium oxit trong gốm sứ, sợi thủy tinh, kính phẳng và TV màu, v.v., nó đã dần dần mở rộng sang ngành luyện kim. Oxit liti có thể được sử dụng để thay đổi độ nhớt của xỉ, cải thiện khả năng thu hồi kim loại và giảm khả năng tạo xỉ trong kim loại.

Hiệu ứng biến đổi bề mặt nano canxi cacbonat

Việc đánh giá tác động sửa đổi là một mắt xích thiết yếu trong quá trình sửa đổi. Một số phỏng đoán có thể được xác minh bằng một số phương pháp phát hiện và quá trình sửa đổi có thể được điều chỉnh và tối ưu hóa bằng cách phân tích các yếu tố ảnh hưởng của nó để cải thiện hiệu suất của canxi cacbonat nano.

Chủ yếu có hai phương pháp đánh giá truyền thống, một là trực tiếp phát hiện và đánh giá mẫu đã sửa đổi, hai là biến mẫu đã sửa đổi thành vật liệu composite để nghiên cứu hiệu quả cải thiện hiệu suất của vật liệu composite do sửa đổi. Trong khi đó, đánh giá trực tiếp là nhanh chóng và hiệu quả.

1. Chỉ số kích hoạt và giá trị hấp thụ dầu

Chỉ số kích hoạt và giá trị hấp thụ dầu là các chỉ số đánh giá thường được sử dụng cho tác dụng điều chỉnh của nano canxi cacbonat. Chỉ số kích hoạt có thể được sử dụng để đánh giá hiệu ứng kỵ nước của canxi cacbonat nano sau khi sửa đổi bề mặt và giá trị hấp thụ dầu đề cập đến mức tiêu thụ dầu của canxi cacbonat nano trong ứng dụng. Nói chung, chỉ số kích hoạt càng cao và giá trị hấp thụ dầu càng thấp thì hiệu ứng sửa đổi càng tốt.

2. Tính kỵ nước

Tính kỵ nước là một chỉ số đánh giá quan trọng của canxi cacbonat nano và nó cũng là một điểm nghiên cứu trong việc điều chỉnh canxi cacbonat nano. Góc tiếp xúc tĩnh có thể được sử dụng để mô tả tính kỵ nước của canxi cacbonat nano. Loại chất biến tính có tác động đáng kể đến tính kỵ nước của canxi cacbonat nano biến tính. Axit stearic, chất liên kết silan, axit oleic, chất liên kết titanate, v.v ... là những chất điều chỉnh kỵ nước thường được sử dụng. Trong quá trình biến đổi bề mặt, các chất biến tính này dần dần được gắn vào bề mặt của các hạt, do đó làm giảm năng lượng bề mặt của các hạt canxi cacbonat nano.

3. Lượng phủ và tỷ lệ phủ

Bằng cách phát hiện lượng lớp phủ và tốc độ lớp phủ, có thể hiểu được tình trạng lớp phủ của nano canxi cacbonat, điều này giúp ích rất nhiều cho việc nghiên cứu cơ chế sửa đổi và đánh giá hiệu ứng sửa đổi. Thông thường, theo nhiệt độ phân hủy hoặc nhiệt độ bay hơi của các chất khác nhau, canxi cacbonat nano đã biến đổi có thể được phân tích bằng phương pháp đo nhiệt lượng để thu được lượng lớp phủ của chất điều chỉnh, sau đó có thể thu được tỷ lệ lớp phủ.

Ngoài ra, một số nhà nghiên cứu đã xây dựng mô hình lớp phủ tương ứng thông qua nghiên cứu cơ chế biến đổi, từ đó tính toán lượng lớp phủ lý thuyết hoặc tốc độ lớp phủ và hiểu tình hình lớp phủ bằng cách so sánh nó với lượng lớp phủ hoặc tốc độ lớp phủ thực tế. , đồng thời cung cấp cơ sở thực tiễn cho việc nghiên cứu cơ chế sửa đổi.

4. Kích thước và hình dạng hạt

Kích thước hạt và hình thái của canxi cacbonat nano chủ yếu phụ thuộc vào quá trình chuẩn bị của nó. Do đó, trong quá trình biến tính tại chỗ, các điều kiện xử lý như nồng độ pha lỏng, tốc độ khuấy, nhiệt độ, loại và nồng độ của chất biến tính sẽ ảnh hưởng đến canxi cacbonat nano. Bằng cách kiểm soát quá trình tạo mầm, kết tinh và tăng trưởng của các yếu tố này, có thể điều chế được nano canxi cacbonat với các hình dạng và kích cỡ khác nhau.

5. Độ trắng

Đối với sơn phủ, sản xuất giấy, cao su, nhựa và các ngành công nghiệp khác, độ trắng là chỉ số quan trọng để đánh giá nano canxi cacbonat. Độ trắng của nano canxi cacbonat biến tính không chỉ liên quan đến việc lựa chọn chất biến tính mà còn liên quan đến độ ẩm, nhiệt độ sấy và thời gian sấy. Nói chung, thời gian sấy càng lâu, nhiệt độ càng cao và độ ẩm càng ít thì độ trắng càng cao.

6. Phân tán

Nano-canxi cacbonat có thể được sử dụng rộng rãi làm chất độn trong cao su, nhựa, giấy và các ngành công nghiệp khác. Vì vậy, độ phân tán của canxi cacbonat nano trong cơ thể sinh vật cũng là một chỉ số đánh giá quan trọng. Bằng cách quét sinh vật chứa đầy bằng kính hiển vi điện tử, có thể quan sát trực quan sự phân bố của nano canxi cacbonat. Ngoài hiệu suất và hiệu ứng sửa đổi của chính canxi cacbonat nano, lượng lấp đầy của nó cũng là một yếu tố quan trọng ảnh hưởng đến sự phân tán.